Integración Optimizada de Fabricación y Ensamblaje

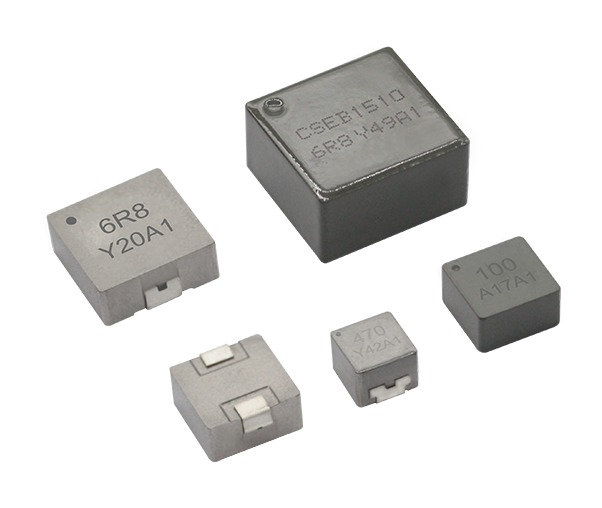

Capacidades optimizadas de fabricación e integración de ensamblaje hacen que los inductores de potencia smd de alta corriente sean la opción preferida en entornos modernos de producción electrónica, aportando mejoras significativas en eficiencia de fabricación y calidad del producto. La filosofía de diseño para montaje superficial se alinea perfectamente con los procesos de ensamblaje automatizado, permitiendo que equipos de colocación de alta velocidad logren una posición precisa del componente con una repetibilidad y exactitud excepcionales. Esta compatibilidad con la automatización elimina la necesidad de manipulación manual, que introduce variabilidad y posibles problemas de calidad, lo que resulta en un ensamblaje de producto más consistente y costos laborales reducidos. Las dimensiones estandarizadas del paquete facilitan la gestión de inventario y los procesos de adquisición, reduciendo la complejidad en la obtención y almacenamiento de componentes en comparación con alternativas personalizadas de montaje en agujero pasante. La compatibilidad con soldadura por reflujo garantiza conexiones eléctricas confiables mediante perfiles térmicos controlados que crean uniones de soldadura consistentes, sin necesidad de técnicas especializadas de ensamblaje ni modificaciones en los equipos. La baja masa térmica de los paquetes de montaje superficial permite ciclos más rápidos de calentamiento y enfriamiento durante los procesos de soldadura, mejorando el rendimiento de producción y reduciendo el consumo energético en las operaciones de fabricación. Los indicadores de orientación del componente y las marcas de polaridad apoyan sistemas automatizados de inspección óptica que verifican la colocación correcta antes de la soldadura, evitando errores de ensamblaje que podrían comprometer el rendimiento o la fiabilidad del producto. El diseño de terminales con fondo plano proporciona un soporte mecánico estable durante los procesos de ensamblaje, evitando el movimiento del componente durante el transporte por cinta transportadora y las operaciones de soldadura. Los beneficios para la garantía de calidad incluyen una trazabilidad mejorada mediante registros automatizados de colocación de componentes y capacidades de inspección de uniones de soldadura consistentes, posibilitadas por la geometría uniforme del paquete. La flexibilidad de fabricación aumenta gracias a la compatibilidad con líneas estándar de ensamblaje superficial, eliminando la necesidad de equipos especializados o modificaciones de proceso que incrementan la complejidad y los costos de producción. La huella compacta permite una mayor densidad de componentes en las placas de circuito impreso, maximizando la eficiencia de fabricación mediante requisitos reducidos de tamaño de placa y costos de materiales. Los procedimientos de reparación se benefician del acceso facilitado por el montaje superficial, permitiendo una eliminación y sustitución del componente más sencilla cuando sea necesario, sin dañar componentes adyacentes ni pistas del PCB. Los procesos de prueba e inspección se integran perfectamente con equipos automatizados de prueba que pueden verificar parámetros eléctricos y la precisión de la colocación física en entornos de producción de alto volumen. Estas ventajas de fabricación se traducen en un tiempo reducido de lanzamiento al mercado para nuevos productos, mayores rendimientos de producción y una mayor competitividad en costos, beneficiando tanto a los fabricantes como a los clientes finales que buscan soluciones electrónicas confiables y rentables.