inductance SMD à fort courant

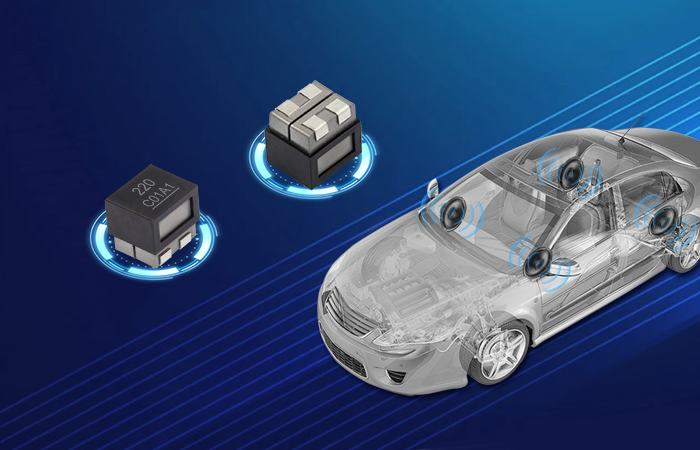

L'inductance SMD à forte intensité représente un composant électronique essentiel conçu pour supporter des courants électriques importants tout en conservant un boîtier compact pour montage en surface. Ces inductances spécialisées constituent des éléments fondamentaux dans les circuits de gestion de l'énergie, offrant des performances supérieures dans les applications nécessitant une capacité élevée de gestion de l'amperage. La fonction principale d'une inductance SMD à forte intensité consiste à stocker de l'énergie magnétique lorsque le courant traverse sa bobine, puis à libérer cette énergie au besoin afin de réguler le flux d'énergie et filtrer les bruits électriques indésirables. Les inductances SMD modernes à forte intensité intègrent des matériaux de noyau avancés et des techniques d'enroulement optimisées pour atteindre une capacité exceptionnelle de transport du courant dans des formats miniaturisés. Les caractéristiques technologiques de ces composants incluent de faibles valeurs de résistance continue, des courants de saturation élevés et d'excellentes caractéristiques de performance thermique. Les procédés de fabrication utilisent des noyaux en ferrite ou en poudre de fer combinés à des conducteurs en cuivre précisément enroulés, permettant de créer des inductances capables de supporter des courants allant de plusieurs ampères à des centaines d'ampères selon les exigences spécifiques de conception. La technologie de montage en surface permet un positionnement direct sur les cartes de circuits imprimés à l'aide d'équipements d'assemblage automatisés, éliminant ainsi la nécessité d'un montage traversant et réduisant l'encombrement global du système. La stabilité thermique reste un facteur critique, les inductances SMD à forte intensité étant conçues pour maintenir des performances constantes sur des plages étendues de températures de fonctionnement, généralement comprises entre moins quarante et plus cent vingt-cinq degrés Celsius. Les applications des inductances SMD à forte intensité couvrent de nombreux secteurs, notamment l'électronique automobile, les infrastructures de télécommunications, les systèmes d'énergie renouvelable et l'électronique grand public. Ces composants s'avèrent particulièrement précieux dans les alimentations à découpage, les convertisseurs DC-DC, les circuits de commande de moteurs et les systèmes d'éclairage LED, où la conversion efficace de l'énergie et la régulation du courant sont primordiales. La nature compacte du boîtier en montage en surface permet aux ingénieurs de concevoir des produits électroniques plus petits et plus légers sans compromettre la performance électrique ni les normes de fiabilité.