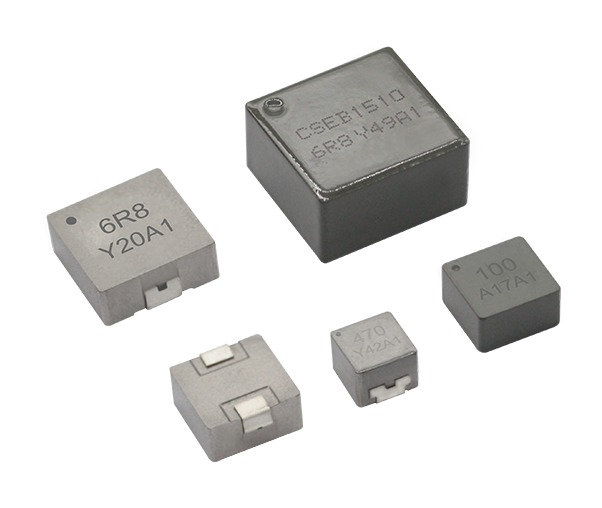

inductance de puissance SMD forte intensité

L'inductance de puissance SMD haute intensité représente un composant critique dans les systèmes électroniques modernes, conçue spécifiquement pour gérer des courants électriques importants tout en conservant un design compact pour montage en surface. Ces inductances spécialisées jouent un rôle essentiel en tant qu'éléments de stockage d'énergie, en régulant le flux de courant, en filtrant les interférences électromagnétiques et en assurant une alimentation stable dans des applications exigeantes. Le design pour montage en surface permet des processus d'assemblage automatisés, réduisant ainsi les coûts de fabrication et améliorant l'efficacité de production. Les inductances de puissance SMD haute intensité utilisent des matériaux magnétiques avancés et des techniques d'enroulement optimisées afin d'offrir des performances supérieures dans des environnements à espace limité. Leur fonction principale consiste à stocker de l'énergie magnétique lorsque le courant traverse la bobine, puis à libérer cette énergie afin de maintenir des niveaux de courant constants en cas de fluctuations d'alimentation. Les caractéristiques technologiques de ces inductances incluent une faible résistance en courant continu, des courants de saturation élevés, d'excellentes capacités de gestion thermique et une construction robuste résistant aux contraintes mécaniques. Les inductances SMD haute intensité modernes intègrent des noyaux en ferrite ou en poudre de fer, offrant une perméabilité élevée tout en minimisant les pertes dans le noyau aux fréquences de commutation. Leur facteur de forme compact permet aux concepteurs de créer des alimentations plus petites et plus efficaces, des convertisseurs DC-DC et des régulateurs de tension. Leurs applications s'étendent à l'électronique automobile, aux infrastructures de télécommunications, aux systèmes d'énergie renouvelable, aux équipements d'automatisation industrielle et à l'électronique grand public nécessitant une gestion d'alimentation fiable. Ces inductances excellent dans les alimentations à découpage, où elles lissent les courants résiduels en sortie et stockent de l'énergie pendant les cycles de commutation. Leur capacité à supporter des densités de courant élevées les rend indispensables dans les applications exigeant à la fois une efficacité spatiale et des performances électriques, ce qui en fait des éléments fondamentaux dans les conceptions électroniques de puissance contemporaines.