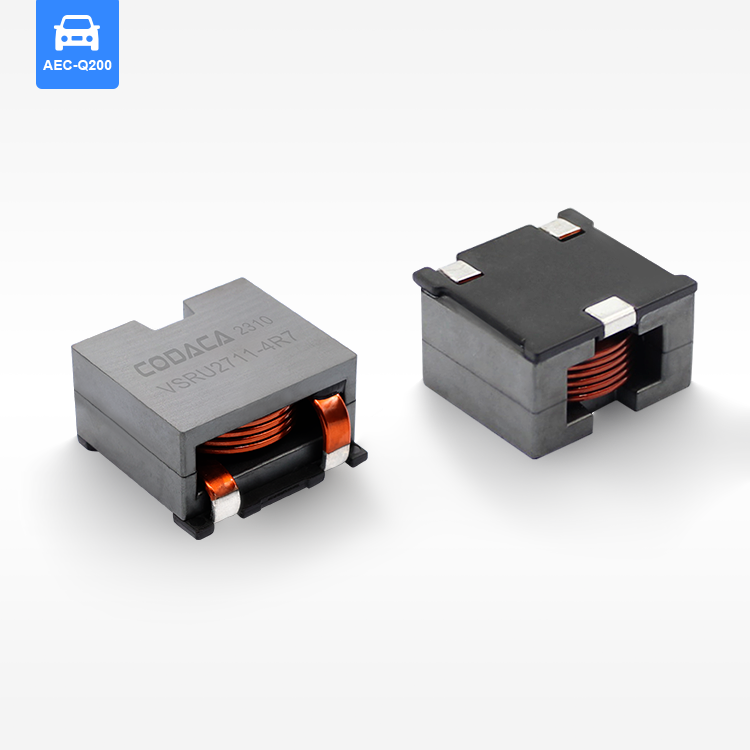

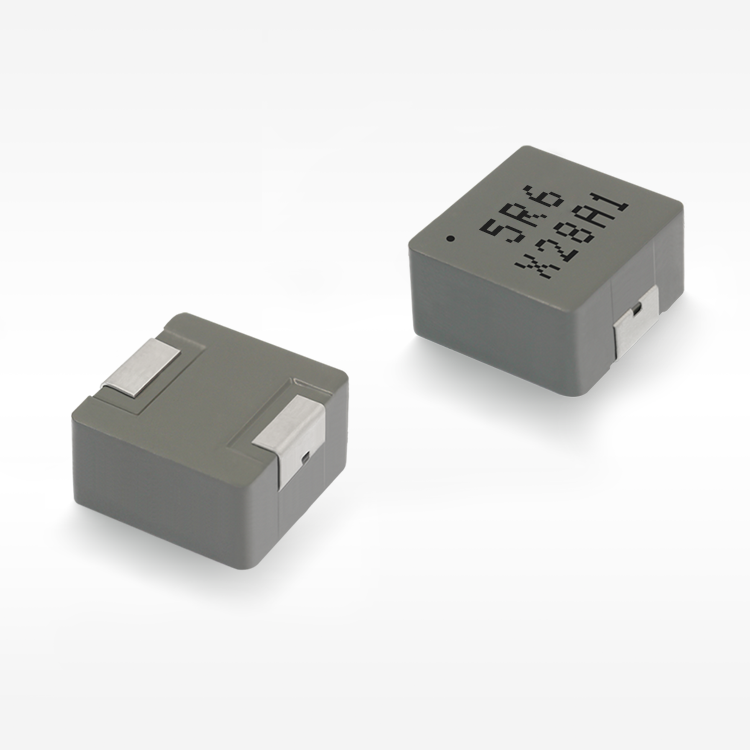

inducteur de puissance moulé

Un inducteur moulé représente un composant électronique essentiel conçu pour stocker de l'énergie dans des champs magnétiques et gérer le flux de courant électrique dans les circuits d'alimentation. Ce dispositif sophistiqué utilise des techniques de fabrication avancées où des bobines de fil de cuivre sont encapsulées dans des matériaux moulés en ferrite ou composites, offrant ainsi une solution compacte et efficace pour l'électronique moderne. L'inducteur moulé assure plusieurs fonctions essentielles, notamment le stockage d'énergie, le filtrage du courant, la régulation de tension et la suppression des interférences électromagnétiques. Le fondement technologique repose sur les principes de l'induction électromagnétique, selon lesquels le conducteur enroulé génère des champs magnétiques qui s'opposent aux variations du courant. La fabrication implique des techniques de bobinage de précision combinées à des procédés de moulage spécialisés qui intègrent la bobine dans des matériaux protecteurs, garantissant des performances et une durabilité optimales. Ces composants présentent une faible résistance en courant continu, des courants de saturation élevés et une excellente stabilité thermique, ce qui les rend idéaux pour des applications exigeantes. La conception moulée assure une résistance mécanique supérieure par rapport aux solutions traditionnelles à fil bobiné, tout en maintenant des propriétés électriques constantes dans diverses conditions environnementales. Les caractéristiques technologiques principales incluent des valeurs d'inductance personnalisables, des formats compacts et des capacités de gestion de puissance améliorées, répondant ainsi aux exigences strictes du secteur. Les applications couvrent les alimentations à découpage, les convertisseurs DC-DC, l'électronique automobile, les équipements de télécommunication et les systèmes d'énergie renouvelable. La conception de l'inducteur moulé permet une gestion efficace de l'énergie dans les appareils portables, les systèmes d'automatisation industrielle et les circuits à commutation haute fréquence. Les progrès des sciences des matériaux améliorent la perméabilité magnétique et réduisent les pertes dans le noyau, ce qui se traduit par une efficacité globale du système accrue. La stabilité thermique assure un fonctionnement fiable sur de larges plages de température, tandis que l'encapsulation moulée protège contre les facteurs environnementaux tels que l'humidité, la poussière et les contraintes mécaniques.