inductance de moulage

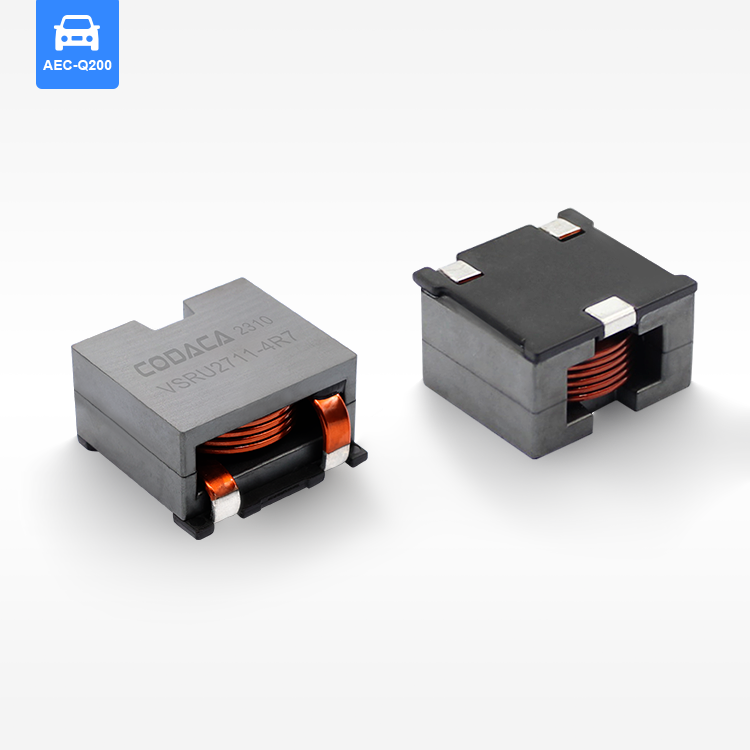

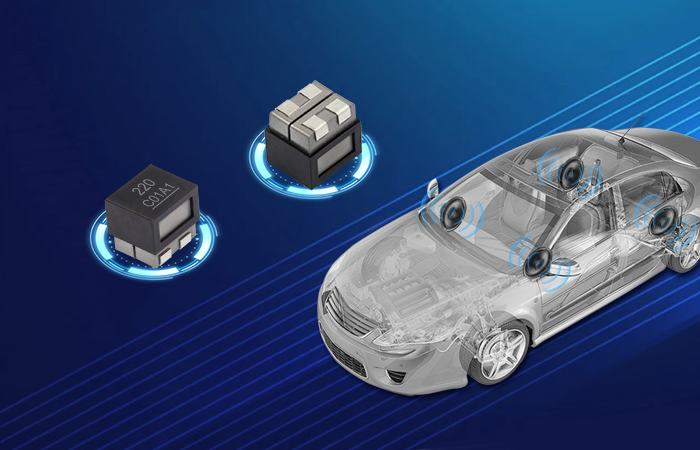

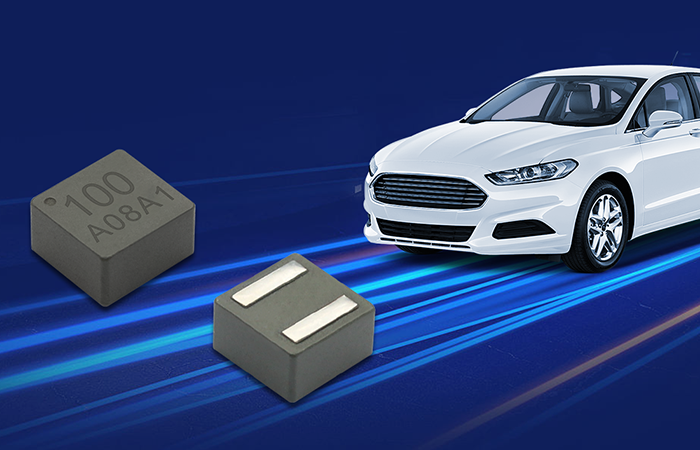

L'inductance moulée représente un composant essentiel dans les circuits électroniques modernes, conçue spécifiquement pour stocker de l'énergie magnétique et réguler le flux de courant électrique dans les systèmes de gestion de puissance. Ce composant électronique sophistiqué utilise une technologie de moulage avancée pour encapsuler le noyau de l'inductance et ses enroulements dans un boîtier protecteur en résine ou en plastique, offrant ainsi une solution robuste et fiable pour diverses applications électriques. L'inductance moulée fonctionne en générant un champ magnétique lorsque le courant électrique traverse sa structure en fil bobiné, stockant efficacement de l'énergie qui peut être restituée au circuit selon les besoins. Ce principe fondamental rend l'inductance moulée indispensable pour les opérations de filtrage, de stockage d'énergie et de lissage du courant dans d'innombrables dispositifs électroniques. Les caractéristiques technologiques de l'inductance moulée incluent des bobines en fil de cuivre précisément enroulées, des noyaux en ferrite ou en poudre de fer de haute qualité, ainsi que des composés spéciaux de moulage qui assurent une excellente stabilité thermique et une protection mécanique. Les procédés de fabrication modernes garantissent des valeurs d'inductance constantes, des caractéristiques de faible résistance et des performances supérieures en réponse aux fréquences. Le procédé de moulage consiste à encapsuler l'ensemble de la structure de l'inductance dans des résines thermodurcissables ou des matériaux thermoplastiques, créant ainsi une unité scellée résistante aux facteurs environnementaux tels que l'humidité, la poussière et les variations de température. Les applications de l'inductance moulée s'étendent à de nombreux secteurs et systèmes électroniques, notamment les alimentations à découpage, les convertisseurs DC-DC, l'électronique automobile, les équipements de télécommunication, l'électronique grand public et les systèmes d'automatisation industrielle. Dans les circuits d'alimentation, l'inductance moulée joue un rôle crucial dans le stockage et le transfert d'énergie, contribuant à maintenir des niveaux de tension stables et à réduire les interférences électromagnétiques. Le secteur automobile tire particulièrement parti de la fiabilité de l'inductance moulée dans des conditions de fonctionnement difficiles, là où les inductances traditionnelles pourraient échouer en raison des vibrations, des températures extrêmes ou de l'exposition à des contaminants.