Integrazione Semplificata della Produzione e del Montaggio

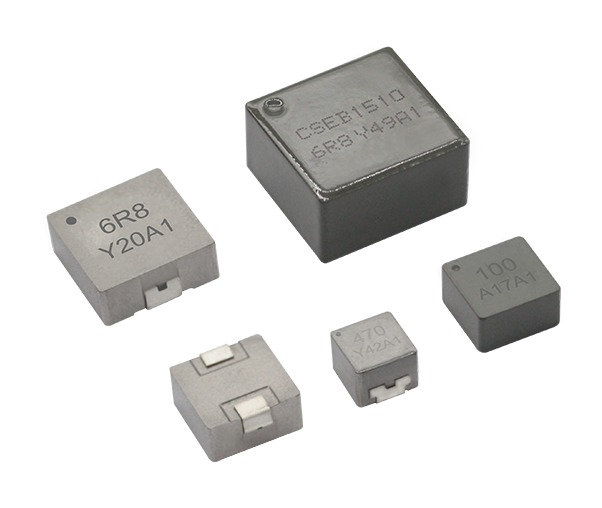

Le capacità semplificate di produzione e integrazione dell'assemblaggio rendono gli induttori SMD ad alta corrente la scelta preferita negli ambienti moderni di produzione elettronica, offrendo significativi miglioramenti nell'efficienza produttiva e nella qualità del prodotto. La filosofia progettuale per montaggio superficiale si adatta perfettamente ai processi di assemblaggio automatizzati, consentendo a macchinari ad alta velocità di posizionare con precisione i componenti con straordinaria ripetibilità e accuratezza. Questa compatibilità con l'automazione elimina la necessità di interventi manuali che introducono variabilità e potenziali problemi di qualità, ottenendo un assemblaggio del prodotto più uniforme e riducendo i costi di manodopera. Le dimensioni standardizzate dei contenitori semplificano la gestione delle scorte e i processi di approvvigionamento, riducendo la complessità della reperibilità e dello stoccaggio dei componenti rispetto alle alternative personalizzate con montaggio a foro passante. La compatibilità con la saldatura in forno a riflusso garantisce connessioni elettriche affidabili grazie a profili termici controllati che creano giunzioni saldate uniformi, senza richiedere tecniche specializzate di assemblaggio o modifiche alle attrezzature. La bassa massa termica dei contenitori SMD permette cicli di riscaldamento e raffreddamento più rapidi durante i processi di saldatura, aumentando la produttività e riducendo il consumo energetico nelle operazioni di produzione. Gli indicatori di orientamento e le marcature di polarità supportano i sistemi automatici di ispezione ottica che verificano il corretto posizionamento prima della saldatura, prevenendo errori di assemblaggio che potrebbero compromettere le prestazioni o l'affidabilità del prodotto. Il design a terminazione piatta sul fondo fornisce un supporto meccanico stabile durante i processi di assemblaggio, impedendo lo spostamento del componente durante il trasporto su nastro trasportatore e le operazioni di saldatura. I vantaggi per l'assicurazione della qualità includono una migliore tracciabilità grazie ai registri automatizzati del posizionamento dei componenti e la capacità di ispezione uniforme delle saldature, resa possibile dalla geometria uniforme del contenitore. La flessibilità produttiva aumenta grazie alla compatibilità con le linee standard di assemblaggio SMD, eliminando la necessità di attrezzature specializzate o modifiche di processo che incrementerebbero complessità e costi di produzione. L'ingombro compatto permette una maggiore densità di componenti sulle schede a circuito stampato, massimizzando l'efficienza produttiva grazie a dimensioni minori delle schede e a costi di materiale ridotti. Le procedure di riparazione beneficiano dell'accessibilità dei componenti SMD, consentendo una più facile rimozione e sostituzione quando necessario, senza danneggiare componenti adiacenti o le piste della PCB. I processi di test e ispezione si integrano perfettamente con apparecchiature automatiche di prova, in grado di verificare parametri elettrici e precisione del posizionamento fisico in ambienti di produzione ad alto volume. Questi vantaggi produttivi si traducono in una riduzione del time-to-market per i nuovi prodotti, rendimenti produttivi migliorati e una maggiore competitività di costo, a beneficio sia dei produttori che dei clienti finali che cercano soluzioni elettroniche affidabili ed economiche.