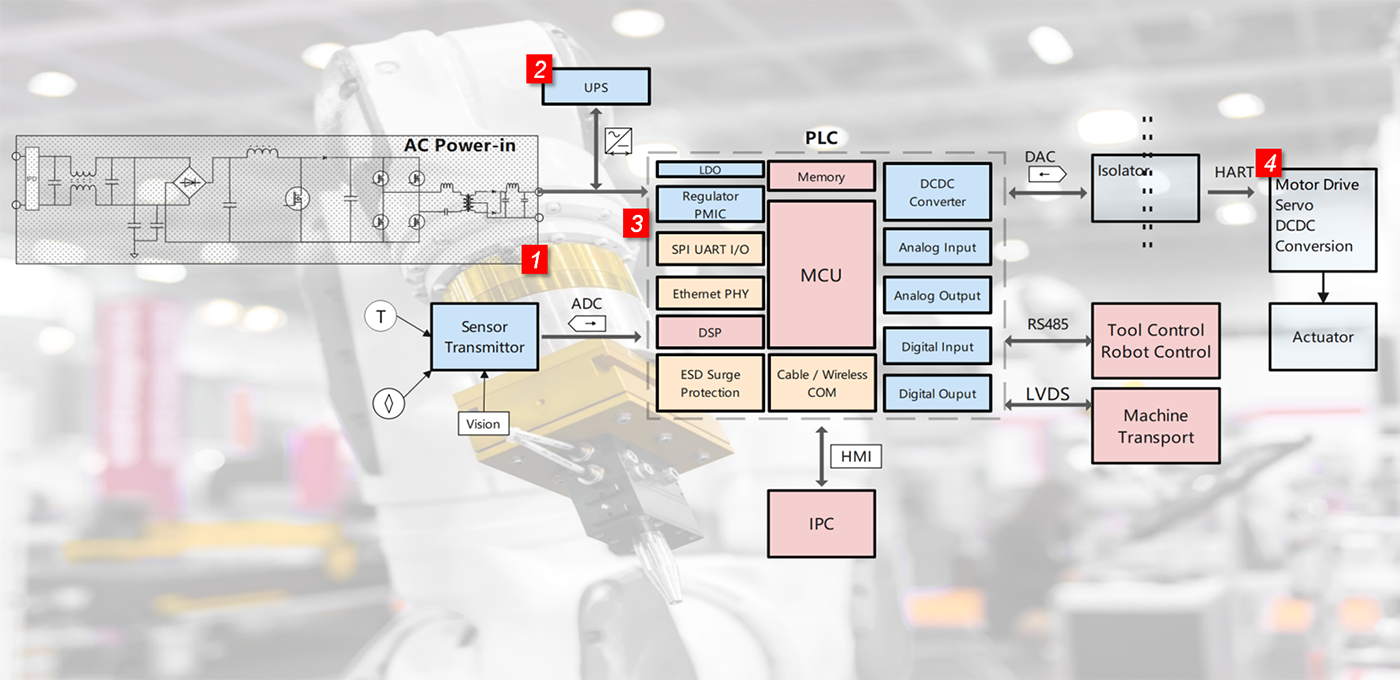

Le fabbriche intelligenti utilizzano PLC (Controllore Logico Programmabile) per monitorare l'ambiente di lavoro e controllare l'automazione della produzione. Al centro ci sono microcontrollori che funzionano con codici dei sistemi operativi, e fornisce HMI (Interfaccia Uomo-Macchina) per supervisionare il processo. Ci sono diverse comunicazioni da cavi a connessioni wireless per monitorare parametri ambientali difficili come temperatura, umidità e vibrazione che segnalano generati da sensori, dopo di che il PLC deve anche essere programmato per attivare attuatori in tempo reale come interruttori, freni o motori.

A causa della sua complessità e flessibilità del sistema, ci sono diversi host, nodi e unità funzionali a valle come strumenti, robot o linee di trasporto che necessitano tutti di linee di tensione robuste, sicure e compatibili con le interferenze o alimentatori - dall'alimentazione AC a vari regolatori di tensione sia isolati che non isolati. A tale scopo, i componenti applicati nell'industriale devono essere più robusti, resistendo a sovracorrenti specialmente quando il circuito è in corto, sopportando temperature operative più ampie ma anche essendo efficienti dal punto di vista energetico allo stesso tempo.

Segmentazione