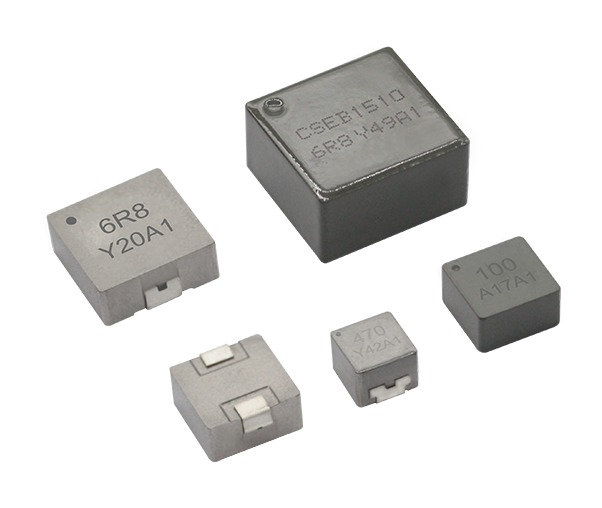

Integração Simplificada de Fabricação e Montagem

Capacidades integradas e otimizadas de fabricação e montagem tornam os indutores de potência SMD de alta corrente a escolha preferida em ambientes modernos de produção eletrônica, proporcionando melhorias significativas na eficiência fabril e na qualidade do produto. A filosofia de design para montagem em superfície alinha-se perfeitamente aos processos automatizados de montagem, permitindo que equipamentos automáticos de colocação operem em alta velocidade com posicionamento preciso dos componentes, apresentando excelente repetibilidade e exatidão. Essa compatibilidade com automação elimina a necessidade de manipulação manual, que introduz variabilidade e possíveis problemas de qualidade, resultando em montagens mais consistentes e redução nos custos trabalhistas. As dimensões padronizadas dos invólucros facilitam a gestão de estoque e os processos de aquisição, reduzindo a complexidade no fornecimento e armazenamento de componentes, em comparação com alternativas personalizadas com furação. A compatibilidade com soldagem por refluxo garante conexões elétricas confiáveis por meio de perfis térmicos controlados, que criam junções de solda consistentes sem exigir técnicas especiais de montagem ou modificações nos equipamentos. A baixa massa térmica dos invólucros SMD permite ciclos mais rápidos de aquecimento e resfriamento durante os processos de soldagem, aumentando a produtividade e reduzindo o consumo energético nas operações fabris. Indicadores de orientação e marcações de polaridade suportam sistemas automatizados de inspeção óptica que verificam a colocação correta antes da soldagem, prevenindo erros de montagem que poderiam comprometer o desempenho ou a confiabilidade do produto. O design plano da terminação inferior oferece suporte mecânico estável durante os processos de montagem, evitando movimentação do componente durante o transporte em esteiras e as operações de soldagem. Os benefícios para a garantia da qualidade incluem maior rastreabilidade por meio de registros automatizados de colocação dos componentes e capacidades aprimoradas de inspeção de juntas de solda, possibilitadas pela geometria uniforme dos invólucros. A flexibilidade fabril aumenta devido à compatibilidade com linhas padrão de montagem SMD, eliminando a necessidade de equipamentos especializados ou modificações de processo que elevariam a complexidade e os custos de produção. A pequena área ocupada permite maior densidade de componentes nas placas de circuito impresso, maximizando a eficiência fabril por meio da redução no tamanho das placas e nos custos de materiais. Os procedimentos de retrabalho beneficiam-se do fácil acesso aos componentes SMD, permitindo remoção e substituição mais simples quando necessário, sem danificar componentes adjacentes ou trilhas da placa. Os processos de teste e inspeção integram-se perfeitamente a equipamentos automatizados de teste, capazes de verificar parâmetros elétricos e a precisão do posicionamento físico em ambientes de produção de alto volume. Essas vantagens fabris se traduzem em menor tempo de lançamento de novos produtos, maior rendimento na produção e competitividade aprimorada em custos, beneficiando tanto fabricantes quanto clientes finais que buscam soluções eletrônicas confiáveis e economicamente viáveis.