Precisão e Confiabilidade Excepcionais na Fabricação

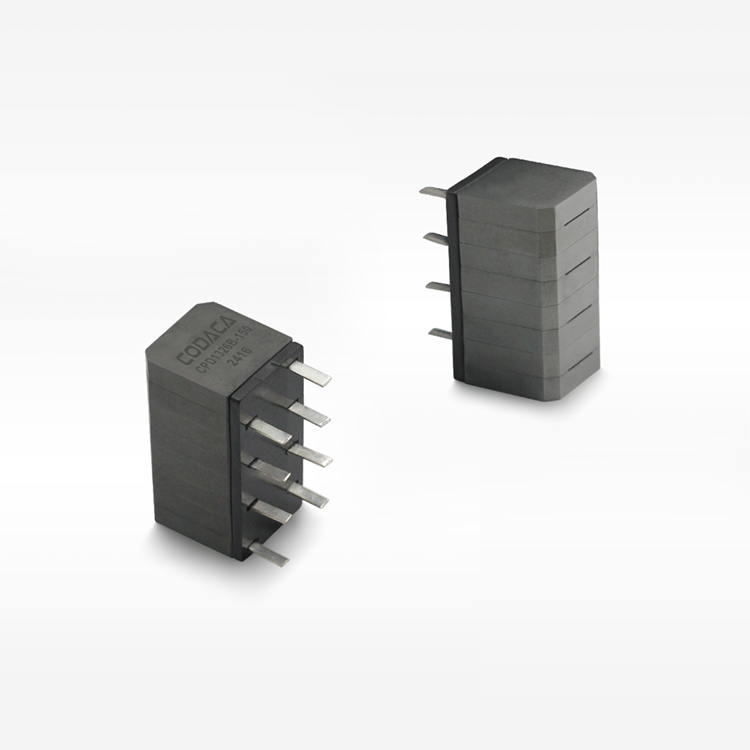

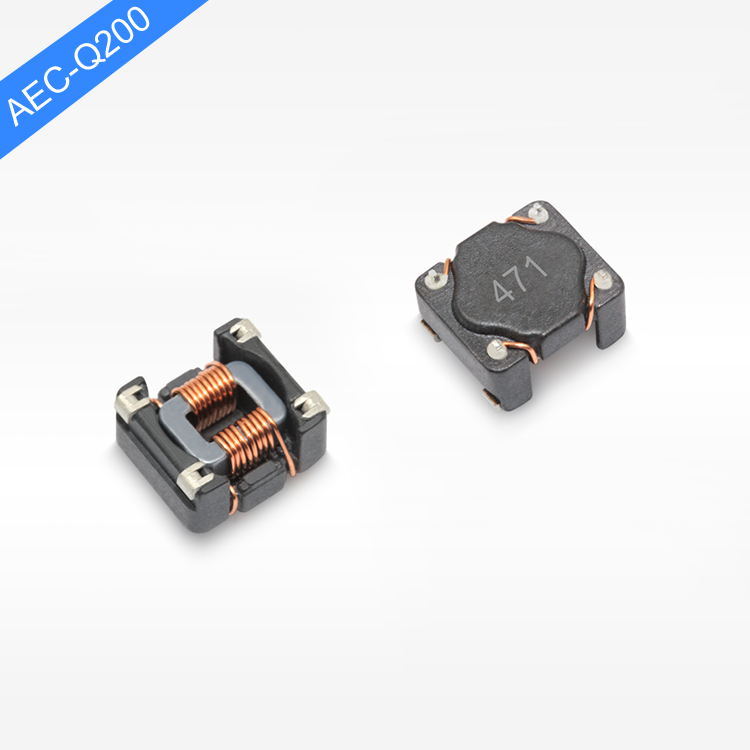

O indutor moldado blindado alcança uma notável precisão de fabricação por meio de processos avançados de produção automatizada que garantem características elétricas e mecânicas consistentes em grandes volumes de produção. Essa abordagem de fabricação precisa utiliza equipamentos de enrolamento controlados por computador que mantêm contagens exatas de espiras, tensão do fio e posicionamento das camadas, assegurando valores previsíveis de indutância dentro de especificações rigorosas de tolerância, normalmente ±10% ou melhor. O processo de moldagem emprega técnicas de injeção de precisão com parâmetros cuidadosamente controlados de temperatura, pressão e tempo de cura, criando propriedades uniformes do material e exatidão dimensional. O controle estatístico do processo monitora parâmetros críticos ao longo da produção, incluindo composição do material do núcleo, geometria do enrolamento e testes elétricos finais, garantindo que cada indutor moldado blindado atenda a rigorosos padrões de qualidade. Sistemas automatizados de inspeção óptica verificam dimensões físicas, coplanaridade dos terminais e requisitos de acabamento superficial antes da embalagem. Essa precisão na fabricação se traduz diretamente em maior confiabilidade do circuito e redução nos requisitos de margem de projeto para os usuários finais. O ambiente de produção controlado mantém níveis constantes de umidade, temperatura e limpeza, evitando contaminação e assegurando propriedades do material repetíveis. Os processos de qualificação de matérias-primas verificam as propriedades magnéticas do material do núcleo, especificações do fio e características do composto de moldagem antes do início da produção. Sistemas de rastreabilidade acompanham cada componente em todas as etapas de fabricação, permitindo identificação rápida e resolução de eventuais problemas de qualidade. Testes de vida útil acelerados validam a confiabilidade a longo prazo sob condições elevadas de temperatura, umidade e estresse elétrico, confirmando desempenho estável durante períodos prolongados de operação. O processo de fabricação preciso permite um acoplamento estreito entre as especificações de projeto e o desempenho real do componente, reduzindo iterações de protótipos e o tempo de lançamento no mercado de novos produtos. Dimensões padronizadas dos invólucros garantem compatibilidade com equipamentos automáticos de montagem (pick-and-place), facilitando operações de montagem em grande escala. Essa excelência na fabricação oferece aos clientes confiança na disponibilidade dos componentes, desempenho consistente e estabilidade da cadeia de suprimentos a longo prazo. O investimento em tecnologia avançada de fabricação e sistemas de qualidade demonstra o compromisso em fornecer indutores moldados blindados que atendam aos exigentes requisitos das aplicações eletrônicas modernas, mantendo estruturas de preços competitivas.