Olağanüstü Üretim Hassasiyeti ve Güvenilirlik

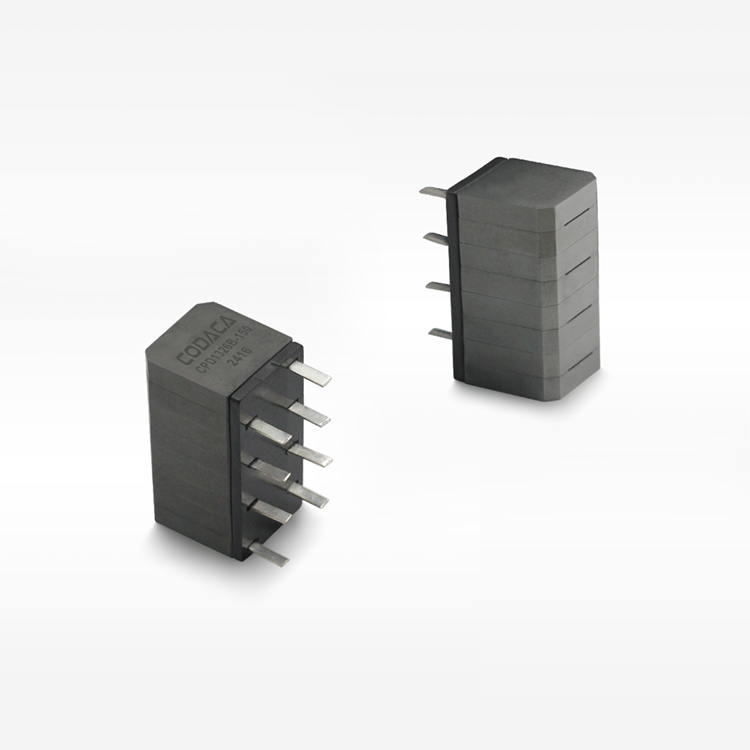

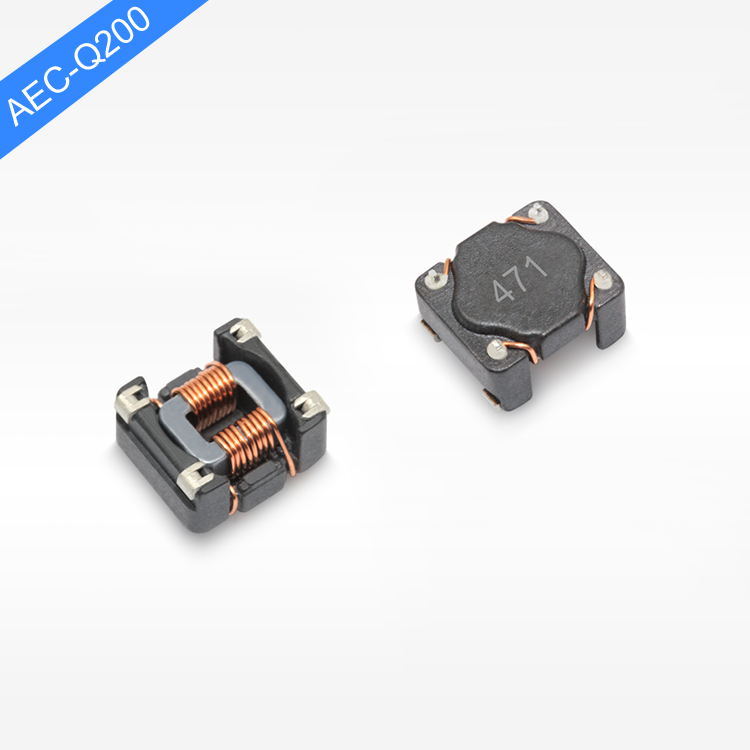

Kalıplanmış korumalı indüktör, yüksek hacimli üretim süreçleri boyunca tutarlı elektriksel ve mekanik özellikler sunan gelişmiş otomatik üretim süreçleriyle üstün üretim hassasiyetine ulaşır. Bu hassas üretim yaklaşımı, sıkı tolerans sınırları içinde öngörülebilir endüktans değerlerini garanti etmek için tam sargı sayılarını, tel gerginliğini ve katman konumlandırmalarını koruyan bilgisayar kontrollü sargı ekipmanlarından yararlanır; genellikle ±%10 veya daha iyi seviyededir. Kalıplama süreci, malzeme özelliklerinde ve boyutsal doğrulukta birimlilik sağlayan dikkatlice kontrol edilmiş sıcaklık, basınç ve kürlenme süresi parametreleriyle hassas enjeksiyon kalıplama tekniklerini kullanır. İstatistiksel süreç kontrolü, üretim boyunca çekirdek malzemesi kompozisyonu, sargı geometrisi ve nihai elektriksel testler dahil olmak üzere kritik parametreleri izler ve böylece her bir kalıplanmış korumalı indüktörün katı kalite standartlarını karşılamasını sağlar. Otomatik optik muayene sistemleri, ambalajlamadan önce fiziksel boyutları, uçların aynı düzlemde olmasını ve yüzey kaplama gereksinimlerini doğrular. Bu üretim hassasiyeti, son kullanıcılar için doğrudan devre güvenilirliğinde iyileşmeye ve tasarım payı gereksinimlerinin azaltılmasına çevrilir. Kontrollü üretim ortamı, kontaminasyonu önlemek ve tekrarlanabilir malzeme özelliklerini sağlamak için nem, sıcaklık ve temizlik seviyelerinde tutarlılığı korur. Ham madde uygunluk süreçleri, üretim başlamadan önce çekirdek malzemesinin manyetik özelliklerini, tel spesifikasyonlarını ve kalıplama bileşiği karakteristiklerini doğrular. İzlenebilirlik sistemleri, her bileşeni üretimdeki tüm aşamalar boyunca takip ederek kalite sorunlarının hızlı tanımlanmasını ve çözülmesini mümkün kılar. Hızlandırılmış yaşam testi, yükseltilmiş sıcaklık, nem ve elektriksel stres koşullarında uzun vadeli güvenilirliği doğrular ve uzun çalışma dönemleri boyunca kararlı performansı onaylar. Hassas üretim süreci, tasarım spesifikasyonları ile gerçek bileşen performansı arasında sıkı bir entegrasyon sağlamayı mümkün kılar ve yeni ürünler için prototip iterasyonlarını ve pazara sürme süresini azaltır. Standartlaştırılmış paket boyutları, otomatik pick-and-place ekipmanlarıyla uyumluluğu sağlar ve yüksek hacimli montaj işlemlerini kolaylaştırır. Bu üretim mükemmelliği, müşterilere bileşen temini, tutarlı performans ve uzun vadeli tedarik zinciri istikrarlığı konusunda güvence sağlar. Gelişmiş üretim teknolojisi ve kalite sistemlerine yapılan yatırım, modern elektronik uygulamaların zorlu gereksinimlerini karşılayan ancak rekabetçi fiyat yapılarını koruyan kalıplanmış korumalı indüktörler sunma taahhüdünü gösterir.