sMD-Induktivität für hohe Ströme

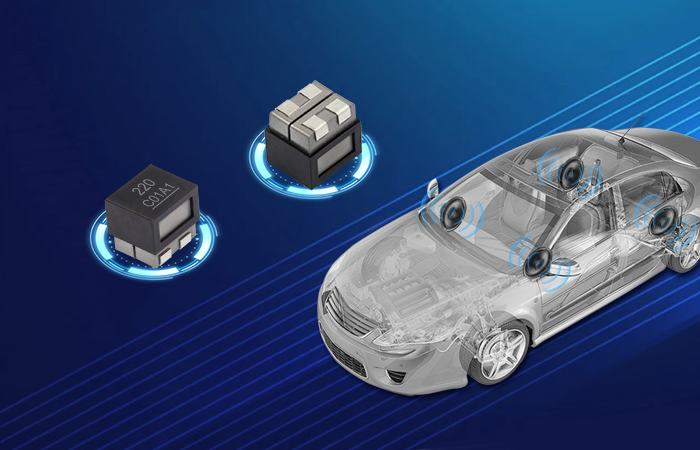

Die Hochstrom-SMD-Induktivität stellt ein entscheidendes elektronisches Bauelement dar, das dafür konzipiert ist, erhebliche elektrische Ströme zu bewältigen, während es gleichzeitig ein kompaktes Gehäuse für die Oberflächenmontage (SMD) beibehält. Diese spezialisierten Induktivitäten fungieren als wesentliche Bestandteile in Stromversorgungsschaltungen und bieten hervorragende Leistung in Anwendungen mit hohen Stromanforderungen. Die Hauptfunktion einer Hochstrom-SMD-Induktivität besteht darin, magnetische Energie zu speichern, wenn Strom durch ihre Spule fließt, und diese Energie bei Bedarf wieder abzugeben, um den Energiefluss zu regulieren und unerwünschte elektrische Störungen zu filtern. Moderne Hochstrom-SMD-Induktivitäten nutzen fortschrittliche Kernmaterialien und optimierte Wicklungsverfahren, um eine außergewöhnliche Stromtragfähigkeit innerhalb miniaturisierter Bauformen zu erreichen. Zu den technologischen Merkmalen dieser Bauelemente zählen niedrige Gleichstromwiderstände, hohe Sättigungsstromwerte und hervorragende thermische Eigenschaften. Bei den Herstellungsverfahren kommen Ferrit- oder Pulverisenkerne zum Einsatz, die mit präzise gewickelten Kupferleitern kombiniert werden, um Induktivitäten zu schaffen, die je nach konkreten Konstruktionsanforderungen Ströme von mehreren Ampere bis hin zu mehreren hundert Ampere bewältigen können. Die Oberflächenmontagetechnik ermöglicht eine direkte Bestückung auf Leiterplatten mithilfe automatisierter Montageanlagen, wodurch der Einsatz von Durchsteckbauteilen entfällt und die benötigte Fläche im Gesamtsystem reduziert wird. Die Temperaturstabilität bleibt ein entscheidender Aspekt, wobei Hochstrom-SMD-Induktivitäten so konstruiert sind, dass sie über weite Betriebstemperaturbereiche – typischerweise von minus vierzig bis plus einhundertfünfundzwanzig Grad Celsius – eine gleichbleibende Leistung aufrechterhalten. Die Anwendungsbereiche von Hochstrom-SMD-Induktivitäten erstrecken sich auf zahlreiche Branchen, darunter die Automobil-Elektronik, Telekommunikationsinfrastruktur, Systeme zur Nutzung erneuerbarer Energien sowie die Unterhaltungselektronik. Diese Bauelemente erweisen sich besonders als wertvoll in Schaltnetzteilen, DC-DC-Wandlern, Motoransteuerschaltungen und LED-Beleuchtungssystemen, wo effiziente Energieumwandlung und präzise Stromregelung von größter Bedeutung sind. Die kompakte Bauform der SMD-Gehäuse ermöglicht es Ingenieuren, kleinere und leichtere elektronische Produkte zu entwickeln, ohne dabei Kompromisse bei der elektrischen Leistung oder den Zuverlässigkeitsstandards eingehen zu müssen.