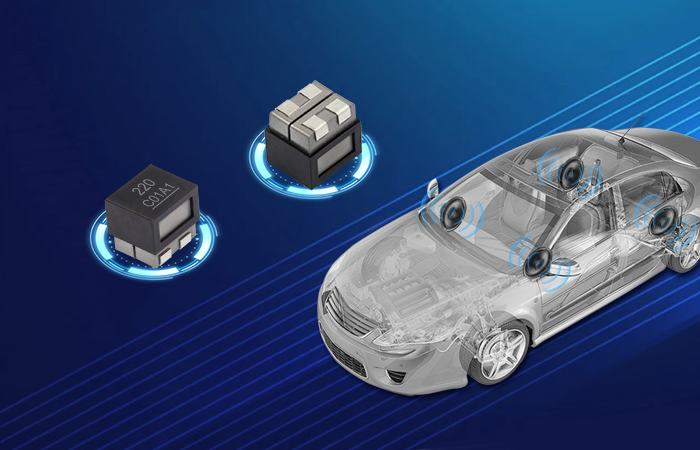

industrieller Power-Induktor

Industrielle Leistungsinduktivitäten sind wesentliche elektromagnetische Bauelemente, die dazu konzipiert sind, Energie in magnetischen Feldern zu speichern und den Stromfluss in elektronischen Hochleistungsschaltungen zu regulieren. Diese anspruchsvollen Bauteile fungieren als entscheidende Grundbausteine in Systemen zur Leistungsumwandlung, Filteranwendungen sowie Lösungen zur Energiespeicherung in verschiedenen industriellen Branchen. Die Hauptfunktion einer industriellen Leistungsinduktivität beruht auf ihrer Fähigkeit, Änderungen des elektrischen Stroms durch elektromagnetische Induktion entgegenzuwirken, wodurch sie für eine stabile Energieversorgung und die Reduzierung elektrischer Störungen in anspruchsvollen Umgebungen von unschätzbarem Wert sind. Moderne industrielle Leistungsinduktivitäten verwenden fortschrittliche Kernmaterialien wie Ferrit, Pulvermetall oder lamellierten Stahl, die ihre magnetischen Eigenschaften und Betriebseffizienz verbessern. Diese Bauelemente zeichnen sich durch robuste Konstruktion mit hochtemperaturbeständigen Materialien aus, was einen zuverlässigen Betrieb unter extremen Bedingungen – einschließlich hoher Temperaturen, Luftfeuchtigkeit und mechanischer Belastung – ermöglicht. Die technologische Ausgereiftheit industrieller Leistungsinduktivitäten umfasst präzise Wickeltechniken, optimierte Kerngeometrien und fortschrittliche Isoliersysteme, die die Induktivität maximieren und gleichzeitig Verluste minimieren. Ihre Anwendungsbereiche reichen von erneuerbaren Energiesystemen über Motorantriebe, Schweißgeräte, industrielle Automatisierung, Telekommunikationsinfrastruktur bis hin zu Stromnetz-Managementsystemen. In Schaltnetzteilen spielen industrielle Leistungsinduktivitäten eine entscheidende Rolle in Abwärtswandlern (Buck Converter), Aufwärtswandlern (Boost Converter) und Rückwärtswandlern (Flyback-Transformatoren), indem sie einen effizienten Energieübertrag und eine stabile Spannungsregelung sicherstellen. Der Herstellungsprozess beinhaltet eine sorgfältige Auswahl der Leitermaterialien, typischerweise Kupfer oder Aluminium, die um speziell gestaltete Kerne gewickelt werden, um definierte Induktivitätseigenschaften zu erreichen. Qualitätskontrollmaßnahmen gewährleisten konsistente Leistungsparameter wie Induktivitätstoleranz, Strombelastbarkeit und Temperaturstabilität. Diese Bauelemente müssen im Dauerbetrieb unter herausfordernden industriellen Bedingungen standhalten und dabei die elektrische Integrität sowie Sicherheitsstandards aufrechterhalten.