Durabilité mécanique améliorée et résistance environnementale

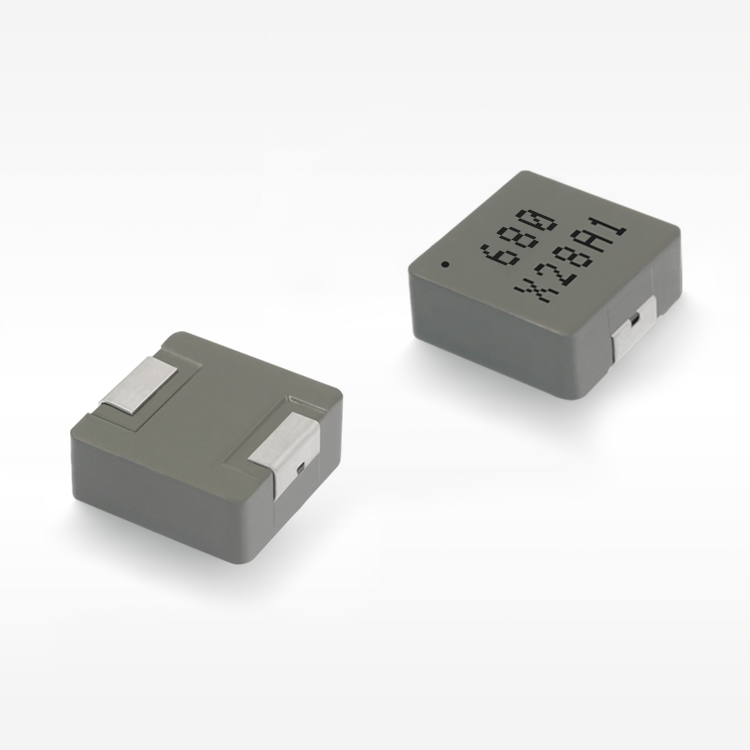

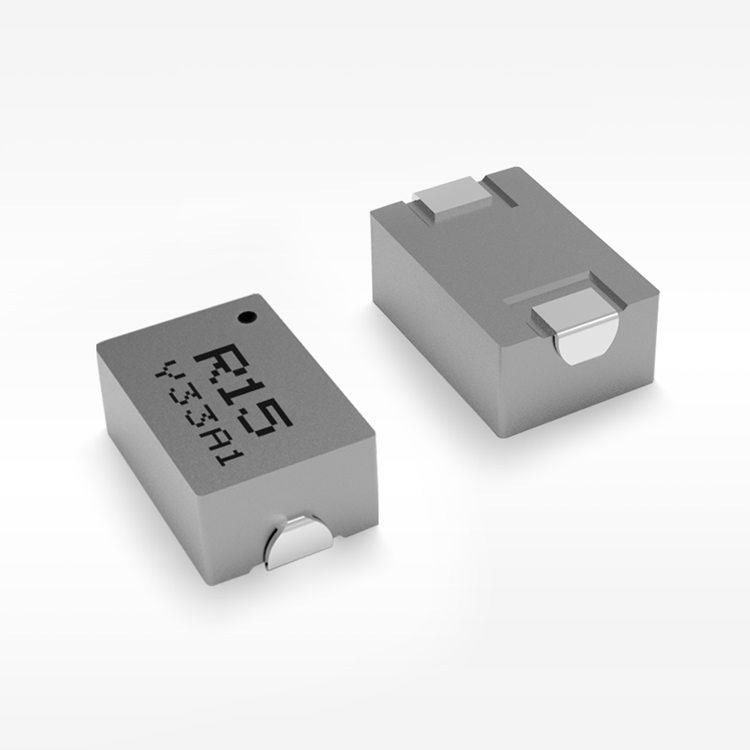

Les inductances de puissance moulées haute intensité présentent une durabilité mécanique supérieure grâce à des composés de moulage avancés qui résistent aux contraintes vibratoires, aux chocs et aux cycles thermiques rencontrés dans les applications exigeantes. La construction moulée crée une structure monolithique qui répartit uniformément les forces mécaniques dans tout le composant, éliminant ainsi les points de concentration de contraintes pouvant entraîner la rupture de fils ou des fissures du noyau dans les conceptions traditionnelles. Cette intégrité mécanique est essentielle pour les applications automobiles, où les composants doivent supporter des vibrations continues, des températures extrêmes et des charges de choc occasionnelles sans dégradation de performance. Les capacités de résistance environnementale incluent la protection contre l'humidité, la résistance chimique et la stabilité aux ultraviolets, permettant un fonctionnement fiable dans des environnements industriels sévères. Le procédé de moulage encapsule complètement les composants internes, créant une barrière efficace contre l'humidité, les projections de sel et les atmosphères corrosives susceptibles de compromettre la performance électrique ou de provoquer une défaillance prématurée. Les inductances de puissance moulées haute intensité réussissent les protocoles de tests de vie accélérée qui simulent des décennies d'exposition réelle en un temps condensé, offrant ainsi une assurance sur les prévisions de fiabilité à long terme. La stabilité dimensionnelle reste excellente sur toute la plage de températures, garantissant des caractéristiques de montage constantes et empêchant les contraintes mécaniques sur les soudures lors des cycles thermiques. Le boîtier moulé assure également une protection contre les dommages accidentels pendant les manipulations et les opérations d'assemblage, réduisant ainsi les taux de défauts de fabrication et améliorant le rendement de production. Des tests de résistance aux chocs confirment que ces inductances peuvent supporter les contraintes typiques d'installation sans dommage interne ni modification de performance. La conception robuste permet des processus d'assemblage automatisés, y compris le soudage par vague et le soudage en phase vapeur, sans exigences particulières de manipulation ni équipements de protection. Des essais de brouillard salin démontrent une excellente résistance à la corrosion pour les applications marines et extérieures où l'exposition environnementale est inévitable. En outre, la conception moulée empêche l'accumulation de contaminants pouvant affecter la performance électrique au fil du temps, maintenant ainsi des caractéristiques stables tout au long de la durée de vie opérationnelle du composant. Cette durabilité se traduit par une réduction des interventions sur site et un coût total de possession plus faible pour les fabricants d'équipements et les utilisateurs finaux.