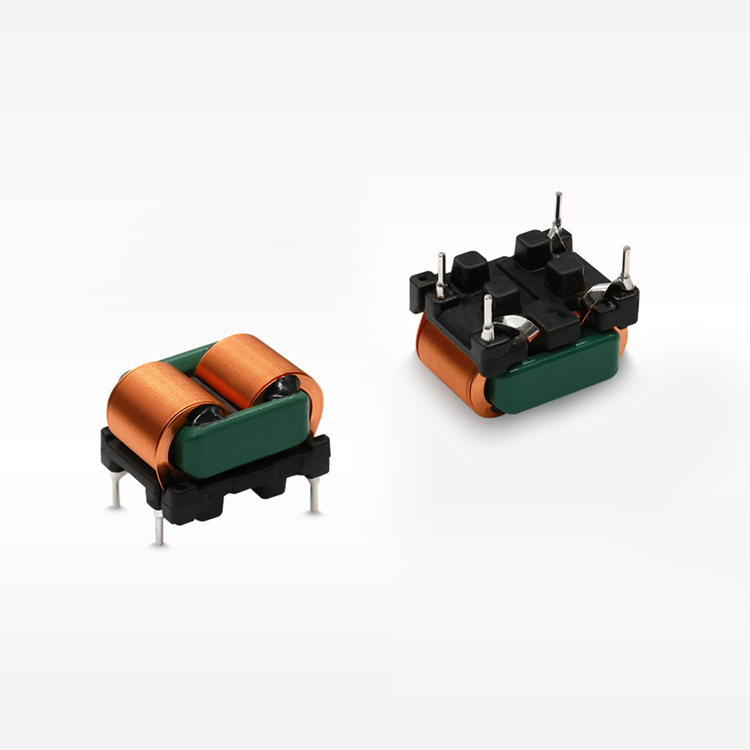

フラットワイヤー大電流パワーインダクタ

フラットワイヤー高電流パワーインダクタは、電磁部品設計における画期的な進歩を示しており、特に大電流負荷を扱いながらも優れた効率性と小型化を維持するように設計されています。この革新的な部品は、従来の丸線ではなくフラットワイヤー構造を採用することで、より効率的な磁界分布と優れた熱管理能力を実現しています。フラットワイヤー高電流パワーインダクタは、電力変換回路、エネルギー蓄積システム、および電流処理能力と省スペースが極めて重要な高性能電子機器において、不可欠な部品として機能します。これらのインダクタの主な機能は、電流がフラットワイヤーの巻線を通過する際に磁気エネルギーを蓄え、その後スイッチング電源、DC-DCコンバータ、電圧レギュレータにおいて連続した電流を維持するためにそのエネルギーを放出することにあります。フラットワイヤー高電流パワーインダクタの技術的特徴には、電流密度を最大化し、同時に電力損失を最小限に抑える最適化された導体形状が含まれます。フラットワイヤー構成は、従来の丸線に比べて表面積が大きくなるため、高周波域での放熱性能が向上し、表皮効果が低減されます。これらのインダクタは通常、フェライトや粉末コアといった先進的なコア材料を採用しており、これにより磁気透磁率が向上し、コア損失が低減されます。製造工程では、巻線間の間隔を正確に保ちつつ最適な結合を確保するための精密巻線技術が用いられます。フラットワイヤー高電流パワーインダクタの応用分野は、自動車電子機器、再生可能エネルギー系統、産業用電源、および民生用電子機器にまで及びます。電気自動車(EV)では、バッテリーと駆動システム間の電力分配を管理します。太陽光発電のインバータでは、直流から交流への高効率な電力変換に使用されます。データセンターでは、サーバーの電源装置において負荷変動下でも安定した電圧制御を維持するためにこれらのインダクタが活用されています。また、通信機器では基地局やネットワークインフラの電源管理にフラットワイヤー高電流パワーインダクタが用いられ、信頼性と効率性が運用コストおよびシステム性能に直接影響を与えます。