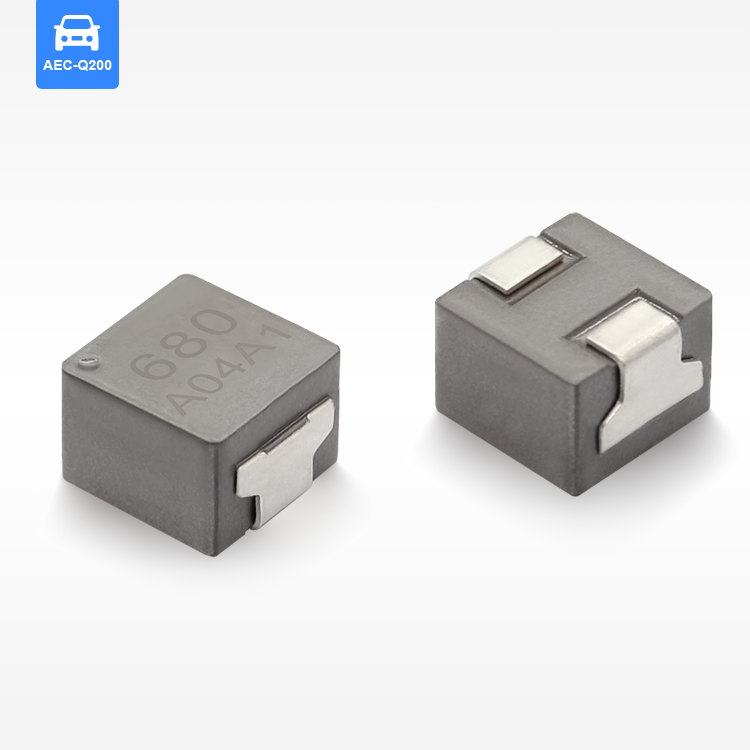

低抵抗成形パワーチョーク

低抵抗モールド電力チョークは、電力変換およびフィルタリング用途において優れた性能を発揮する、最先端の電磁部品です。この高度なインダクタは、革新的なモールド技術と最適化された電気的特性を組み合わせることで、卓越した効率性と信頼性を実現しています。低抵抗モールド電力チョークは、特別に設計されたコア材料と精密な巻線技術を採用しており、電気損失を最小限に抑えながら優れた磁気特性を維持します。モールド構造により、耐久性と熱管理性能が向上しており、過酷な産業用および商業用環境に最適です。この部品の主な機能は、エネルギーの蓄積、電流の平滑化、および電子回路における電磁妨害の抑制です。低抵抗モールド電力チョークは、電流が巻線を流れる際に磁気エネルギーを蓄え、スイッチング動作中にそのエネルギーを放出して連続的な電流を維持することで動作します。この特性は、安定した電力供給が極めて重要なスイッチモード電源、DC-DCコンバータ、電圧レギュレータにおいて特に重要です。技術的特徴としては、高品質のフェライトまたは粉末鉄心を用いており、優れた透磁率と低い鉄損を実現しています。モールド工程では、部品全体が保護ハウジングで封止され、湿気、ほこり、機械的ストレスなどの環境要因から保護されます。高度な巻線構成により、電流分布が最適化され、抵抗を増加させる可能性のある近接効果が最小限に抑えられます。低抵抗モールド電力チョークは、通信機器、自動車電子機器、再生可能エネルギーシステム、民生用電子機器など、多数の産業分野で広く使用されています。電源管理回路では、これらの部品が効率的なエネルギー変換を可能にし、発熱を低減するとともに、システム全体の信頼性を向上させます。コンパクトな設計と標準化された外形寸法により、スペースが限られたアプリケーションへの容易な搭載が可能でありながら、優れた電気的性能を維持しています。