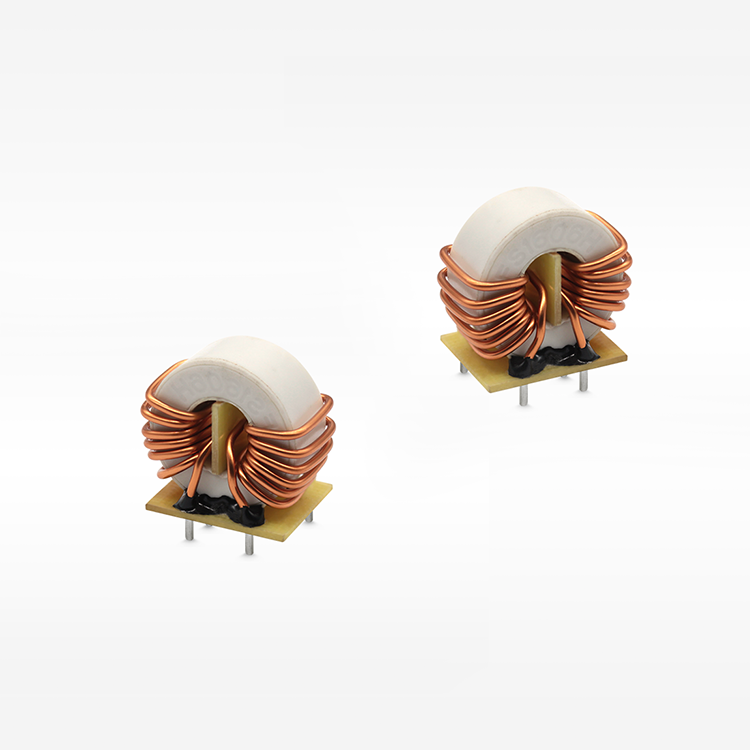

磁性体シールド付き電力用インダクタ

磁気シールド付き電力用インダクタは、磁界内にエネルギーを蓄積すると同時に優れた電磁妨害保護を提供するように設計された高度な受動電子部品です。この革新的なデバイスは、従来の誘導機能と先進的な磁気シールド技術を組み合わせており、現代の電子回路の要求に対応するソリューションを生み出しています。磁気シールド付き電力用インダクタは、特別に設計されたフェライトコアを磁気シールド材で覆い、電磁界を部品内部に閉じ込める仕組みで動作します。この構造により、不要な電磁放射が外部に漏れ出すのを防ぎ、外部からの干渉がインダクタの性能に影響を与えることを抑制します。コアの構成には通常、高透磁率材料が使用され、さまざまな動作条件下でも安定した電気的特性を維持しながらエネルギー蓄積能力を高めます。電源管理回路は、これらの部品が大きな電流負荷を扱っても性能を損なわず、過剰な発熱を生じないという特長から特に恩恵を受けます。技術的構造としては、誘導値を最適化しつつ、回路効率を低下させる可能性のある寄生成分を最小限に抑えるよう精密に巻かれた銅線が採用されています。製造プロセスでは自動巻線技術を用いることで、部品の使用期間中にわたり一貫したインピーダンス特性と信頼性の高い機械的安定性を確保しています。磁気シールド付き電力用インダクタの設計には温度補償機能が組み込まれており、広範な温度範囲にわたって安定した性能を実現するため、厳しい環境条件にも対応可能です。生産時の品質管理措置により、個々の磁気シールド付き電力用インダクタが厳格な電気的仕様および機械的耐久性基準を満たすことが保証されています。応用範囲は、自動車電子機器、通信インフラ、再生可能エネルギー・システム、民生用電子機器など多岐にわたり、信頼性の高い電源管理が不可欠な分野で活用されています。汎用性の高い設計により、各種実装構成に対応しており、エンジニアが表面実装およびスルーホールの両方の基板レイアウトにこれらの部品を容易に統合できるようになっています。電気的特性は長期間にわたり安定しており、長期的な信頼性を提供することで、エンドユーザーにおけるメンテナンス要件やシステム停止コストの削減につながります。