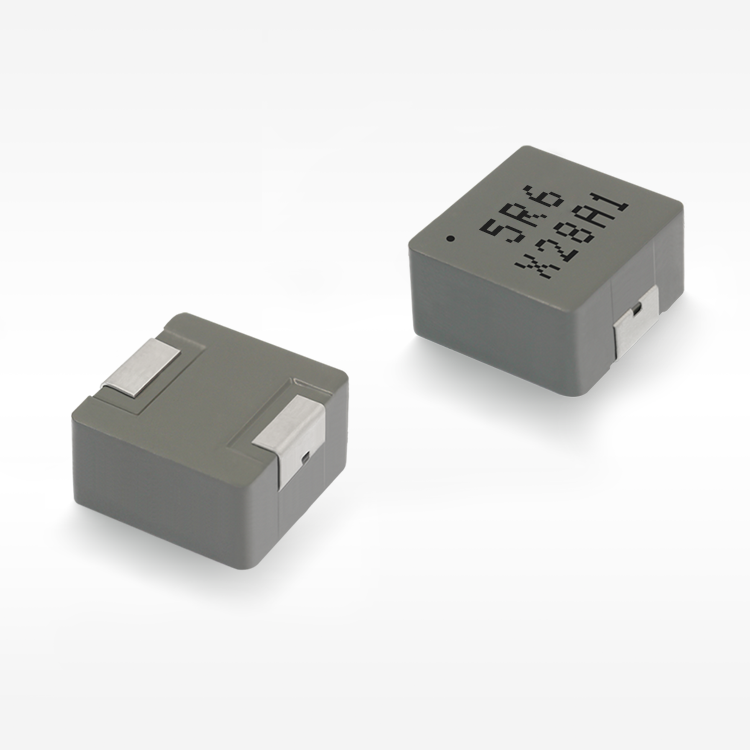

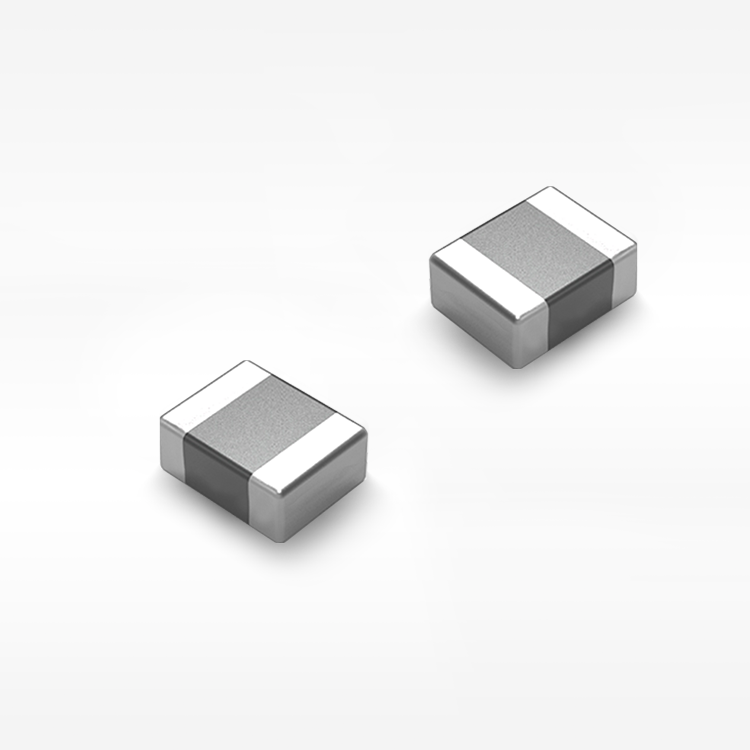

成形電力インダクタ

成形電力インダクタは、磁場にエネルギーを蓄え、電源回路における電流の流れを制御するために設計された重要な電子部品です。この高度なデバイスは、銅線コイルを成形フェライトまたは複合材料で封止する先進的な製造技術を用いており、現代の電子機器にコンパクトで高効率なソリューションを提供します。成形電力インダクタは、エネルギーの蓄積、電流のフィルタリング、電圧の調整、電磁妨害の抑制など、複数の重要な機能を果たします。その技術的基盤は電磁誘導の原理にあり、巻線導体が電流の変化に抵抗する磁場を発生させます。製造工程では、高精度な巻線技術と、コイルを保護材に埋め込む特殊な成形プロセスを組み合わせており、最適な性能と耐久性を確保しています。これらの部品は、低DC抵抗、高飽和電流定格、優れた熱的安定性を特徴としており、厳しい要求が求められる用途に最適です。成形構造は、従来の巻線型代替品と比較して優れた機械的強度を持ちながら、環境条件の変化にかかわらず一貫した電気的特性を維持します。主な技術的特徴には、カスタマイズ可能なインダクタンス値、小型サイズ、産業規格の厳格な要件を満たす強化された電力処理能力が含まれます。応用範囲は、スイッチング電源、DC-DCコンバータ、自動車電子機器、通信機器、再生可能エネルギーシステムに及びます。成形電力インダクタの設計により、携帯機器、産業用自動化システム、高周波スイッチング回路における効率的な電力管理が可能になります。先進的な材料科学により、磁気透磁率の向上とコア損失の低減が実現され、システム全体の効率が高まります。温度安定性により広範な動作温度範囲での信頼性ある動作が保証され、成形封止構造は湿気、ほこり、機械的ストレスなどの環境要因から保護を提供します。