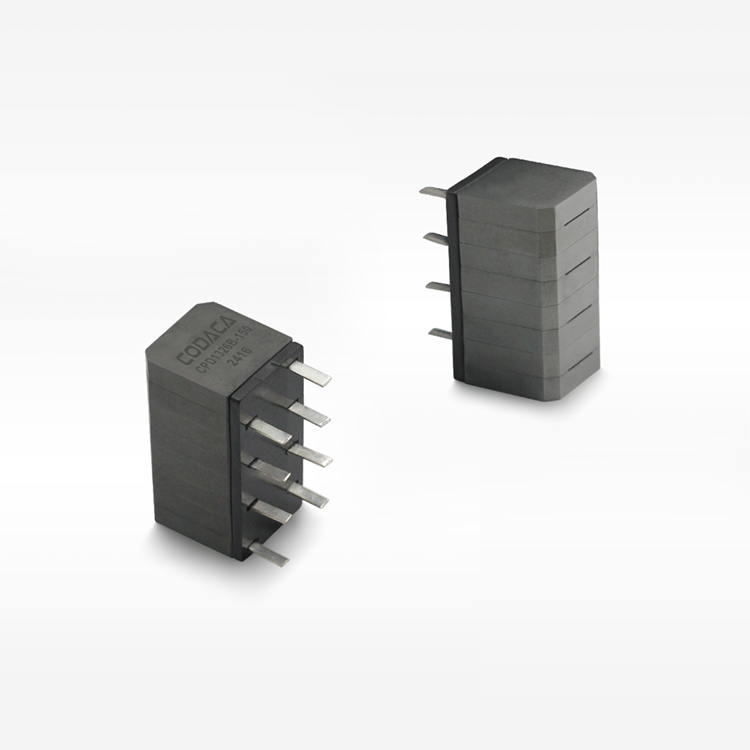

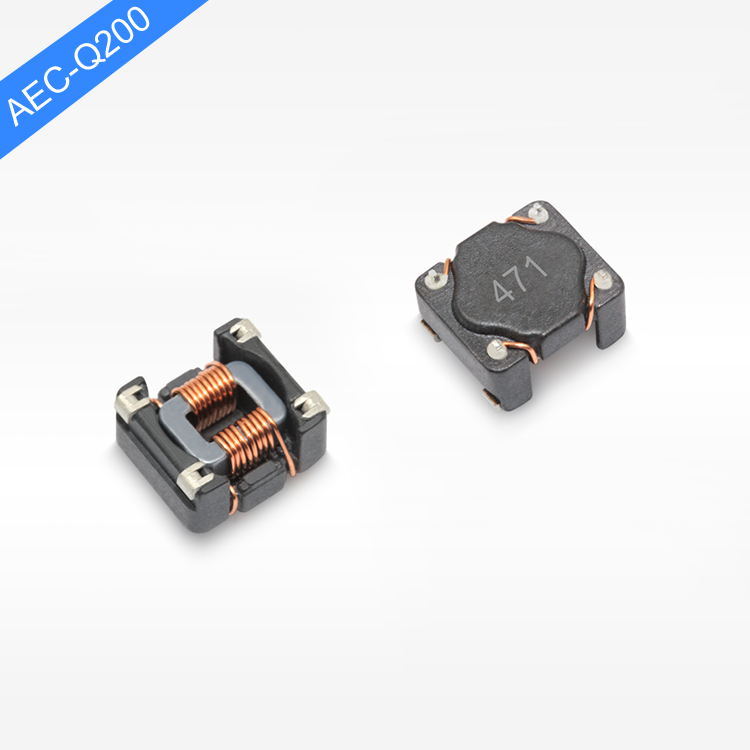

成形シールドインダクタ

成形シールドインダクタとは、磁界内にエネルギーを蓄えるように設計された高度な電磁部品であり、統合されたシールド技術により電磁干渉を防止します。この先進的な部品は、製造工程中に保護用シールド材を構造体に直接成形することで、従来の誘導機能と組み合わされています。成形シールドインダクタは、巻線に電流が流れる際にそのコア内部で制御された磁界を作り出すことで動作し、同時に周辺回路への干渉を引き起こす可能性のある電磁放射を抑制します。主な機能は、スイッチング電源、DC-DCコンバータ、フィルタ回路などにおけるエネルギーの蓄積と放出であり、これらの用途では正確なインダクタンス値と最小限の電磁干渉が極めて重要です。技術的特徴として、フェライトや粉末鉄心が保護樹脂で覆われており、機械的保護と電磁遮蔽の両方を提供しています。成形プロセスでは、フェライト化合物や金属粒子などのシールド材料が外装に直接混入され、外部からの電磁波に対する包括的なバリアを形成するとともに、インダクタ自身の磁界が周辺部品に影響を与えるのを防ぎます。現代の成形シールドインダクタは、温度変化や周波数帯域の変動があっても安定したインダクタンス値を維持する高機能コア材料を採用しています。応用範囲は自動車電子機器、通信機器、コンピュータ電源、LED照明システム、携帯型電子機器など多岐にわたります。自動車用途では、過酷な環境下でも信頼性の高い動作を保証し、厳しい電磁両立性(EMC)要件を満たします。通信システムでは、基地局やネットワーク機器における信号整形および電力管理に成形シールドインダクタが不可欠です。民生用電子機器では、小型化が求められる設計において、そのコンパクトな外形と優れた性能が活かされています。製造プロセスには、精密な巻線技術と自動成形工程が組み合わされており、大量生産時でも一貫した電気的特性と機械的耐久性が確保されます。