정밀 제조 및 장기 신뢰성

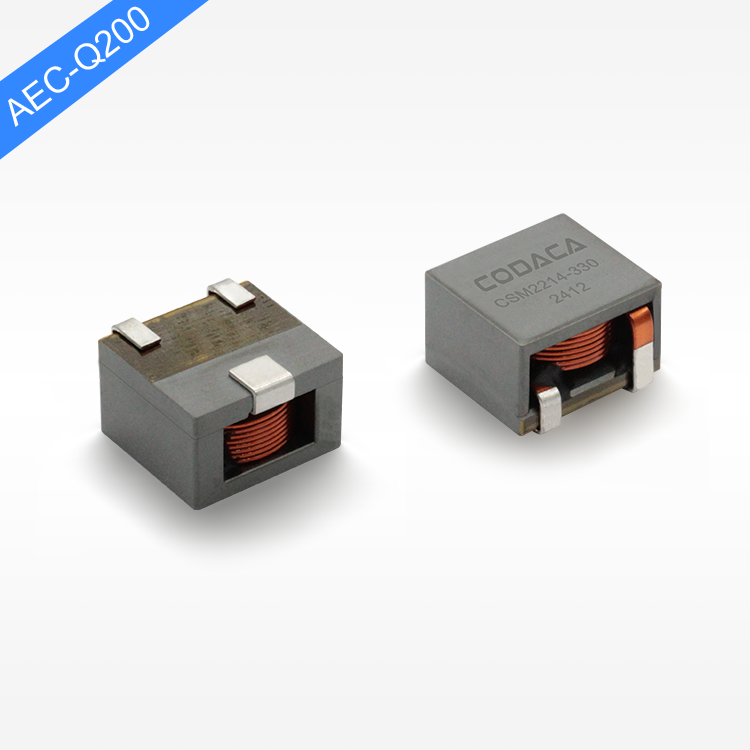

평면 와이어 성형 인덕터로 달성 가능한 제조 정밀도는 기존의 인덕터 생산 방식에 비해 상당한 발전을 나타내며, 대량 생산에서도 예측 가능한 회로 성능을 가능하게 하는 일관된 전기적 특성과 기계적 사양을 제공한다. 평면 와이어 구조에 사용되는 자동 권선 공정은 균일한 도체 간격, 일정한 권선 수, 정밀한 치수 제어를 보장하여, 이는 곧 엄격한 허용오차의 인덕턴스 값과 품질 계수 사양으로 직결된다. 이러한 제조 정밀도는 수작업 또는 반자동 방식의 인덕터 제조에서 흔히 발생하는 특성 편차를 제거함으로써, 부품 선별 및 선택 작업이라는 추가적인 비용과 복잡성을 줄여주는 효과를 가져온다. 성형 공정 자체는 도체와 코어 소재를 습기, 오염 및 산화로부터 보호하는 밀봉 환경을 조성함으로써 장기적으로 전기 성능 저하를 방지하는 추가적인 품질 이점을 제공한다. 평면 와이어 성형 인덕터의 장기 신뢰성은 리드 단자가 코어 구조에서 빠져나오는 부분에서 흔히 발생하는 기계적 응력 지점을 제거함으로써 기존 설계를 능가한다. 일체형 성형 구조는 기계적 응력을 부품 본체 전체에 균일하게 분산시켜 열 순환 또는 진동 조건 하에서 균열이 발생하고 진행되는 것을 방지함으로써 전기적 고장을 예방한다. 평면 와이어 성형 인덕터의 소재 선정은 도체, 코어 재료 및 성형 수지 간의 열팽창 계수 불일치를 최소화하여 온도 변화 시 내부 응력이 발생하는 것을 억제하는 데 중점을 둔다. 평면 와이어 성형 인덕터에 대한 품질 보증 절차에는 포괄적인 전기적 테스트, 열 순환 검증 및 기계적 스트레스 테스트가 포함되어 지정된 운용 범위 전체에서 일관된 성능을 보장한다. 평면 와이어 성형 인덕터 제조에 적용된 추적성 시스템은 소재 배치, 공정 매개변수, 시험 결과의 완전한 문서화를 가능하게 하여 문제의 신속한 해결과 지속적인 개선 활동을 지원한다. 이러한 제조 체계는 장기간 운용 중에도 안정적인 전기적 특성을 유지하는 고신뢰성 부품을 만들어내며, 이러한 첨단 인덕터를 설계에 채택하는 장비 제조사들의 보증 비용과 고객 서비스 요구를 감소시킨다.