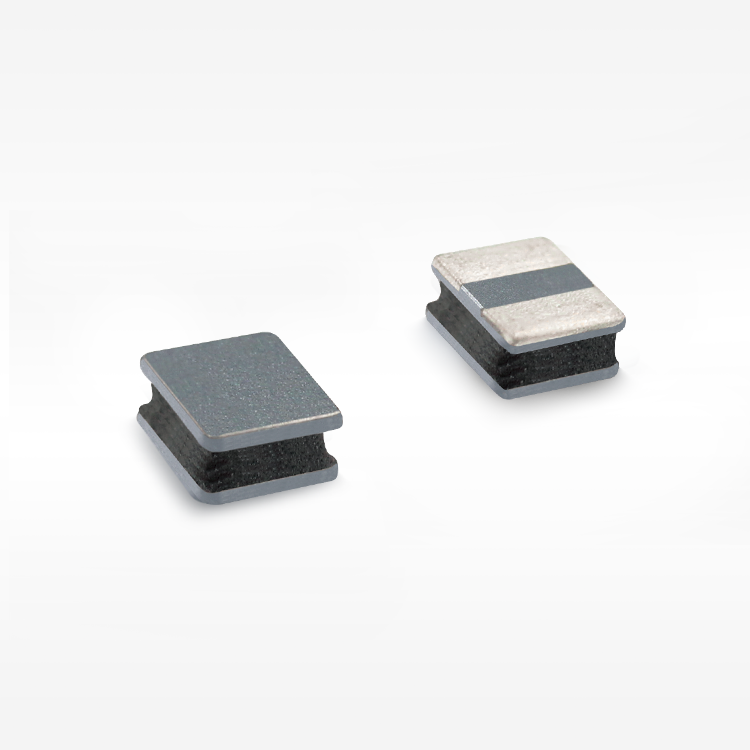

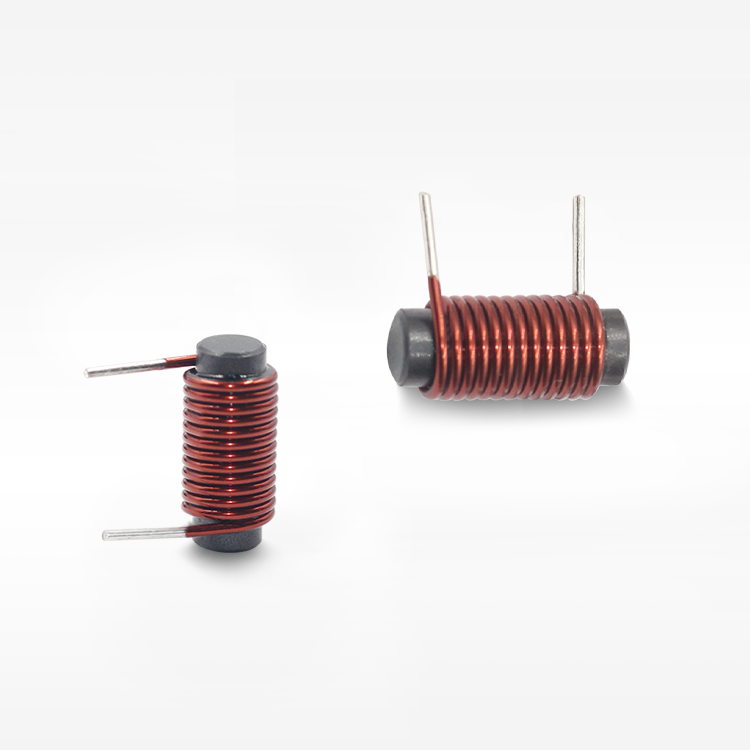

고포화 전류 실드 인덕터

고포화 전류 차폐 인덕터는 전력 관리 응용 분야에서 뛰어난 성능을 제공하도록 설계된 정교한 전자 부품입니다. 이 특수 인덕터는 고급 자기 코어 소재와 정밀한 권선 기술, 통합 자기 차폐 기술을 결합하여 우수한 전기적 특성을 달성합니다. 고포화 전류 차폐 인덕터의 주요 기능은 스위칭 전원 공급 장치, DC-DC 컨버터 및 전압 조정 모듈과 같은 전자 회로 내에서 에너지 저장 및 필터링을 수행하는 것입니다. 이 부품은 전류가 권선을 통과할 때 자기장에 전기 에너지를 저장한 후, 회로의 안정적인 작동을 유지하기 위해 필요한 시점에 이 에너지를 방출합니다. 차폐 기능은 인접한 부품 간의 원치 않는 신호 결합을 방지하고 깨끗한 전원 공급을 보장함으로써 중요한 전자기 간섭(EMI) 억제 역할을 합니다. 기술적 특징으로는 높은 자속 밀도와 포화 저항성을 위해 최적화된 페라이트 또는 분말 철 코어가 포함됩니다. 코어의 기하학적 구조와 소재 조성은 일반 인덕터에 비해 자기 포화가 발생하기 전에 훨씬 더 높은 전류 수준을 처리할 수 있게 해줍니다. 구리선 또는 특수 전도성 소재를 사용한 고급 권선 구조는 저항성 손실을 최소화하면서 전류 용량을 극대화합니다. 일반적으로 페라이트 소재 또는 금속 하우징으로 구성된 통합 차폐는 자기장을 닫힌 자기 경로 안에 가두어 외부 간섭을 줄입니다. 제조 공정에는 정밀한 코어 조립, 제어된 권선 장력, 자동화된 차폐 통합이 포함되어 전기적 특성의 일관성을 보장합니다. 응용 분야는 자동차 전자 장치, 통신 장비, 컴퓨터 전원 공급 장치, LED 드라이버, 태양광 인버터 및 산업용 모터 제어에 이르기까지 다양합니다. 이러한 인덕터는 공간 제약이 심한 고전력 밀도 설계에서 상당한 전류 부하를 견딜 수 있는 소형 부품이 요구되는 경우에 탁월한 성능을 발휘합니다. 높은 포화 전류 처리 능력과 효과적인 차폐 기능을 결합한 이 부품은 전력 효율성과 전자기 호환성(EMC) 규정 준수가 모두 요구되는 잡음에 민감한 응용 분야에 이상적입니다.