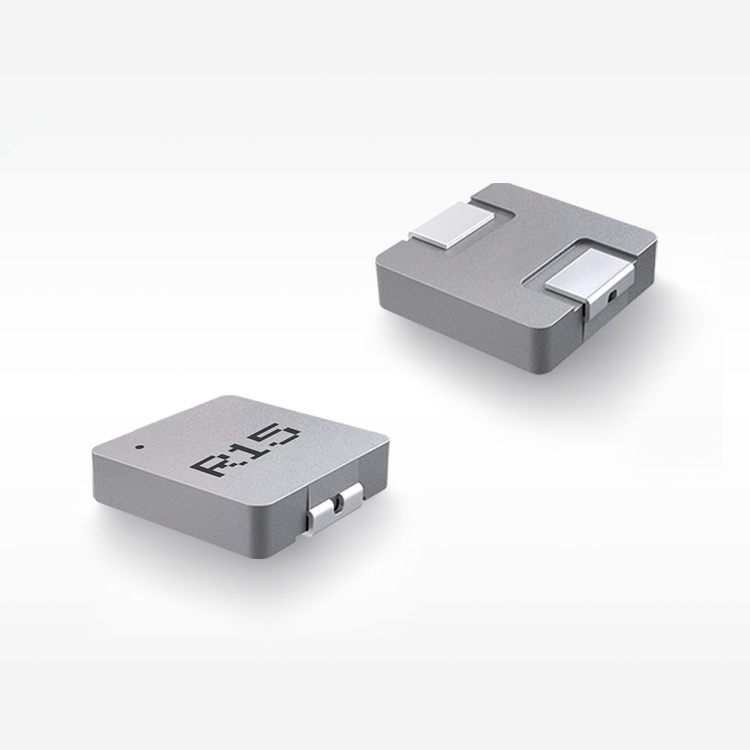

스위칭 전원 성형 코일

스위칭 전원 성형 쵸크는 현대 전자 시스템에서 중요한 구성 요소로, 스위칭 전원 공급 장치에서 전류를 조절하고 필터링하기 위해 설계되었습니다. 이 특수 인덕터는 고도화된 성형 기술을 활용하여 전력 관리 응용 분야에 견고하고 소형화된 솔루션을 제공합니다. 스위칭 전원 성형 쵸크는 주로 에너지 저장 장치로서 작동하며, 스위칭 회로 내의 전류 변동을 부드럽게 하고 전자기 간섭을 줄입니다. 일반적으로 코어는 페라이트 또는 분말 철 소재로 제작되며, 자성 특성을 최적화하고 에너지 손실을 최소화하도록 신중하게 선택됩니다. 성형 공정은 전체 부품을 보호용 수지 또는 폴리머 재료로 감싸서 뛰어난 환경 보호와 기계적 안정성을 제공합니다. 이러한 스위칭 전원 성형 쵸크 설계는 온도 및 습도 조건이 다양하게 변화하는 환경에서도 일관된 성능을 보장합니다. 이 부품은 스위칭 전환 동안 자기 에너지를 저장한 후 이를 방출하여 안정적인 전류 흐름을 유지함으로써 작동합니다. 선진적인 권선 기술을 통해 인덕턴스를 극대화하면서 저항을 최소화하여 매우 높은 효율성을 달성합니다. 스위칭 전원 성형 쵸크는 자기 코어에 정밀한 갭 제어를 적용하여 특정 응용 분야에 맞춰 인덕턴스 값을 미세 조정할 수 있도록 합니다. 제조 공정에서는 자동 권선 장비를 사용하여 품질의 일관성과 엄격한 공차 관리를 확보합니다. 성형 구조는 기존의 림(bobbin) 필요성을 없애 부품의 전체 크기와 무게를 줄입니다. 표면 실장 방식(SMD)은 직접 PCB에 장착할 수 있게 하여 조립 공정을 단순화하고 제조 비용을 절감합니다. 스위칭 전원 성형 쵸크는 일반적으로 넓은 주파수 범위에서 작동하므로 부스트, 벅, 플라이백 컨버터를 포함한 다양한 스위칭 토폴로지에 적합합니다. 품질 관리 절차를 통해 각 스위칭 전원 성형 쵸크가 출하 전에 엄격한 전기적 및 기계적 사양을 충족하는지 확인합니다.