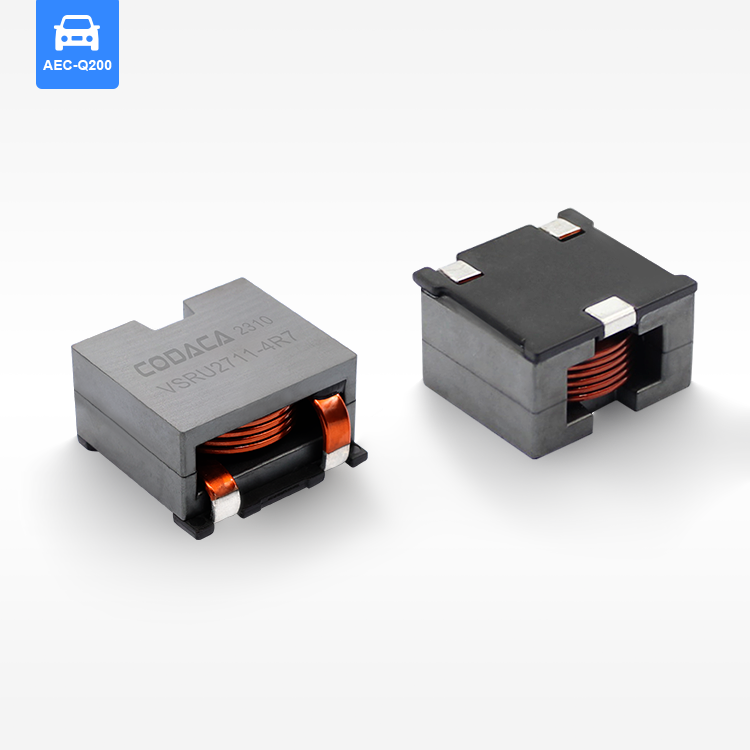

induktor SMD o niskim DCR

Indukcyjność SMD o niskim dcr stanowi rewolucyjny postęp w technologii komponentów elektronicznych, zaprojektowaną tak, aby spełniać rygorystyczne wymagania nowoczesnych obwodów o wysokiej wydajności. To specjalistyczne urządzenie montowane powierzchniowo łączy wyjątkową efektywność z kompaktową konstrukcją, co czyni je niezbędnym elementem w układach zarządzania energią w różnych branżach. Główne zadanie indukcyjności SMD o niskim dcr polega na magazynowaniu energii oraz filtrowaniu w obwodach elektronicznych, podczas gdy jej cechy ultra niskiego oporu prądu stałego umożliwiają wyższą efektywność energetyczną i mniejsze wydzielanie ciepła. Te indukcyjności wykorzystują zaawansowane materiały rdzeniowe i precyzyjne techniki nawijania, aby osiągnąć bardzo niskie wartości rezystancji, zwykle w zakresie miliomów do jednocyfrowych omów. Podstawę technologiczną stanowią zaawansowane kompozycje magnetycznych rdzeni, w tym ferrytowe i z żelaza spiekanego, zaprojektowane tak, aby zmaksymalizować indukcyjność, minimalizując jednocześnie rezystancję pasożytniczą. Procesy produkcyjne obejmują zautomatyzowane systemy precyzyjnego nawijania, które zapewniają spójne parametry pracy w całych partiach produkcyjnych. Konstrukcja do montażu powierzchniowego eliminuje potrzebę montażu przelotowego, umożliwiając większą gęstość montażu elementów na płytach drukowanych oraz ułatwiając procesy montażu automatycznego. Główne zastosowania obejmują przekształtniki impulsowe, konwertery DC-DC, elektronikę samochodową, urządzenia telekomunikacyjne i elektronikę użytkową, gdzie kluczowa jest efektywność energetyczna. Te indukcyjności doskonale sprawdzają się w modułach regulacji napięcia, konwerterach typu point-of-load oraz systemach zarządzania baterią, gdzie minimalne straty mocy bezpośrednio przekładają się na wydłużony czas pracy i lepszą wydajność cieplną. Kompaktowe wymiary pozwalają projektantom na tworzenie mniejszych i bardziej wydajnych produktów bez kompromisów w zakresie parametrów elektrycznych. Zaawansowane techniki ekranowania minimalizują zakłócenia elektromagnetyczne, zapewniając niezawodne działanie w wrażliwych środowiskach elektronicznych. Procedury kontroli jakości obejmują rygorystyczne protokoły testów weryfikujące parametry elektryczne, stabilność termiczną oraz trwałość mechaniczną w różnych warunkach pracy.