Wyjątkowa Precyzja i Niezawodność Produkcji

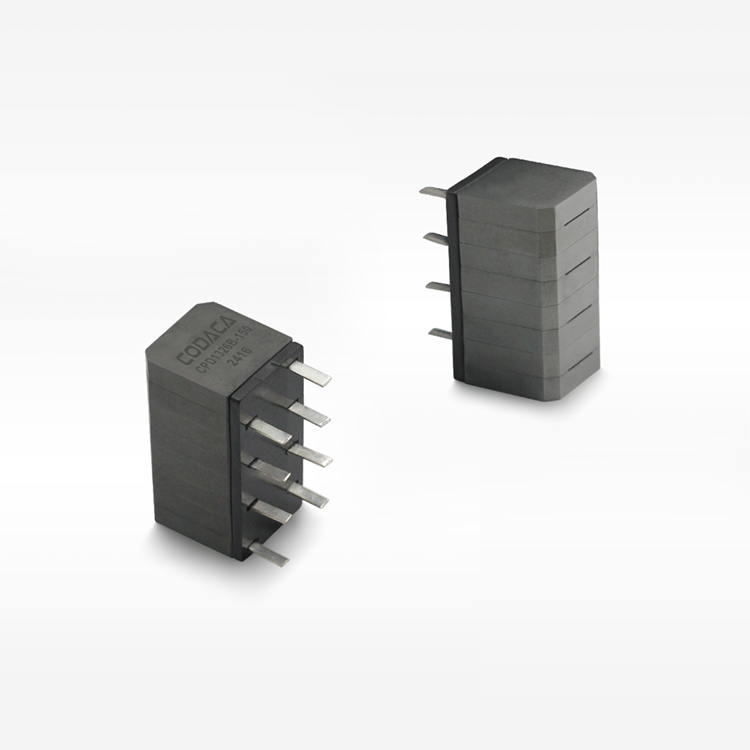

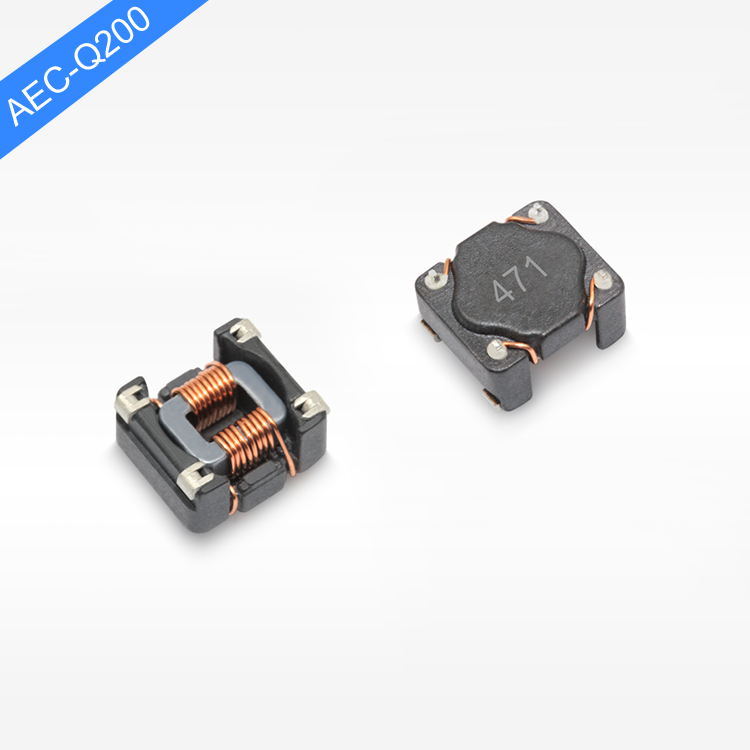

Indukcyjność wytłoczona z osłoną osiąga wyjątkową precyzję produkcji dzięki zaawansowanym procesom produkcyjnym, które zapewniają spójne właściwości elektryczne i mechaniczne w dużych seriach produkcyjnych. Takie podejście do precyzyjnej produkcji wykorzystuje sterowane komputerowo urządzenia nawijające, które utrzymują dokładną liczbę zwojów, napięcie drutu oraz pozycjonowanie warstw, zapewniając przewidywalne wartości indukcyjności w wąskich tolerancjach, zazwyczaj ±10% lub lepiej. Proces formowania wykorzystuje precyzyjne techniki wtrysku z dokładnie kontrolowanymi parametrami temperatury, ciśnienia i czasu utwardzania, co zapewnia jednolite właściwości materiału i dokładność wymiarową. Kontrola statystyczna procesu monitoruje kluczowe parametry podczas produkcji, w tym skład materiału rdzenia, geometrię uzwojenia oraz końcowe testy elektryczne, zapewniając, że każdy wytłoczony induktor z osłoną spełnia rygorystyczne standardy jakości. Automatyczne systemy inspekcji optycznej weryfikują wymiary fizyczne, współpłaszczyznowość wyprowadzeń oraz wymagania dotyczące wykończenia powierzchni przed pakowaniem. Ta precyzja produkcyjna przekłada się bezpośrednio na zwiększoną niezawodność obwodu i zmniejszone wymagania dotyczące marginesów projektowych dla użytkowników końcowych. Kontrolowane środowisko produkcyjne utrzymuje stałe poziomy wilgotności, temperatury i czystości, zapobiegając zanieczyszczeniom i gwarantując powtarzalne właściwości materiałów. Procesy kwalifikacji surowców weryfikują magnetyczne właściwości materiału rdzenia, specyfikacje drutu oraz cechy masy formowanej przed rozpoczęciem produkcji. Systemy śledzenia umożliwiają śledzenie każdego komponentu przez wszystkie etapy produkcji, umożliwiając szybkie identyfikowanie i rozwiązywanie ewentualnych problemów jakościowych. Przyspieszone testy trwałości potwierdzają długoterminową niezawodność w warunkach podwyższonej temperatury, wilgotności i obciążeń elektrycznych, potwierdzając stabilną pracę w długim okresie eksploatacji. Precyzyjny proces produkcyjny umożliwia ścisłe powiązanie specyfikacji projektowych z rzeczywistą wydajnością komponentu, zmniejszając liczbę prototypów i skracając czas wprowadzania nowych produktów na rynek. Standardowe wymiary obudowy zapewniają kompatybilność z automatycznym sprzętem do montażu powierzchniowego, ułatwiając operacje montażowe w dużych seriach. Ta doskonałość produkcyjna daje klientom pewność co do dostępności komponentów, spójnej wydajności oraz długoterminowej stabilności łańcucha dostaw. Inwestycja w zaawansowane technologie produkcyjne i systemy jakości świadczy o zaangażowaniu w dostarczanie wytłoczonych induktorów z osłoną, które spełniają wymagające kryteria nowoczesnych zastosowań elektronicznych, zachowując jednocześnie konkurencyjne struktury cenowe.