indukcyjność mocy do formowania

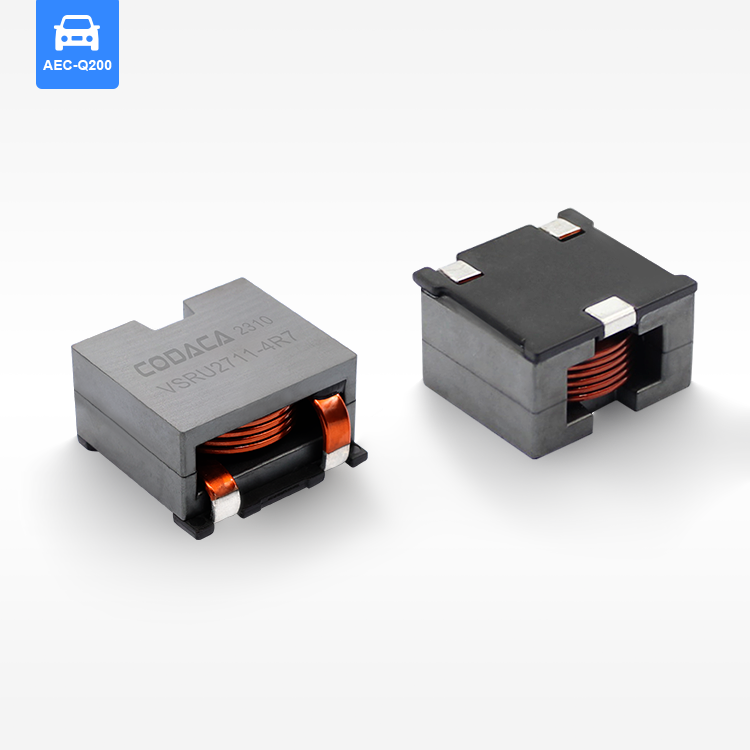

Induktor wlewny stanowi kluczowy element w nowoczesnych obwodach elektronicznych, zaprojektowany specjalnie do magazynowania energii magnetycznej i regulacji przepływu prądu elektrycznego w systemach zarządzania energią. Ten zaawansowany komponent elektroniczny wykorzystuje nowoczesną technologię formowania do otoczenia rdzenia i uzwojeń induktora ochronnym żywicą lub plastikiem, tworząc trwałe i niezawodne rozwiązanie dla różnych zastosowań energetycznych. Induktor wlewny działa poprzez generowanie pola magnetycznego, gdy prąd elektryczny przepływa przez jego cewkę, efektywnie magazynując energię, która może być ponownie oddawana do obwodu w razie potrzeby. Ta podstawowa zasada czyni induktor wlewny niezbędnym elementem w operacjach filtracji, magazynowania energii oraz wygładzania prądu w licznych urządzeniach elektronicznych. Cechy technologiczne induktora wlewnego obejmują precyzyjnie nawinięte miedziane cewki, wysokiej jakości rdzenie ferrytowe lub z proszku żelaznego oraz specjalistyczne masy formujące, które zapewniają doskonałą stabilność termiczną i ochronę mechaniczną. Nowoczesne procesy produkcyjne gwarantują stałe wartości indukcyjności, niskie parametry rezystancji oraz doskonałą odpowiedź częstotliwościową. Sam proces formowania polega na całkowitym otoczeniu struktury induktora żywicami termoutwardzalnymi lub tworzywami termoplastycznymi, tworząc uszczelnioną jednostkę odporną na czynniki środowiskowe, takie jak wilgoć, kurz czy wahania temperatury. Zastosowania induktora wlewnego obejmują liczne gałęzie przemysłu i systemy elektroniczne, w tym impulsowe zasilacze, konwertery DC-DC, elektronikę samochodową, urządzenia telekomunikacyjne, elektronikę użytkową oraz systemy automatyki przemysłowej. W obwodach zasilania induktor wlewny pełni kluczową rolę w magazynowaniu i przekształcaniu energii, pomagając utrzymać stabilne poziomy napięcia oraz redukować zakłócenia elektromagnetyczne. Przemysł motoryzacyjny szczególnie korzysta z niezawodności induktora wlewnego w trudnych warunkach eksploatacyjnych, gdzie tradycyjne induktory mogą ulec awarii z powodu wibracji, skrajnych temperatur lub zanieczyszczeń.