Виробнича ефективність та масштабованість виробництва з економією витрат

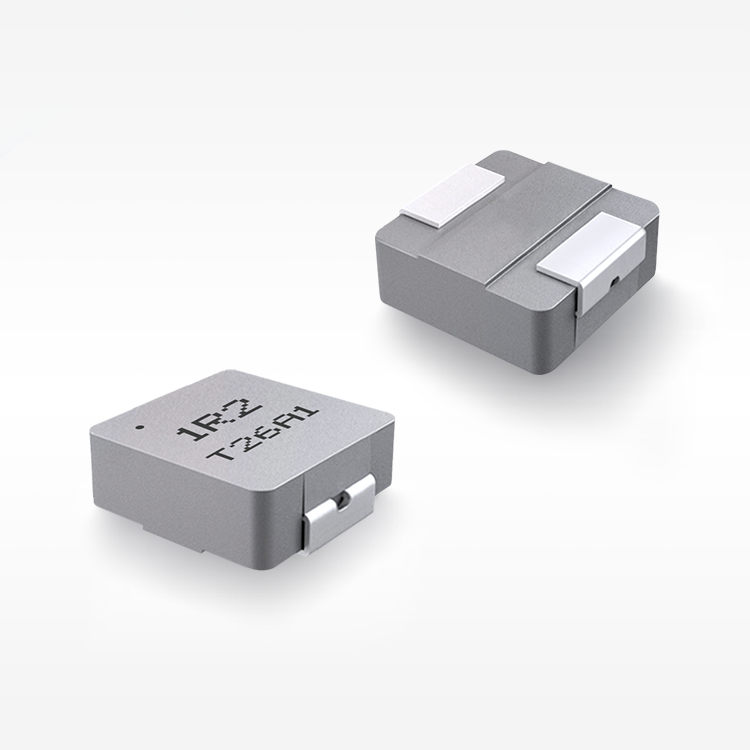

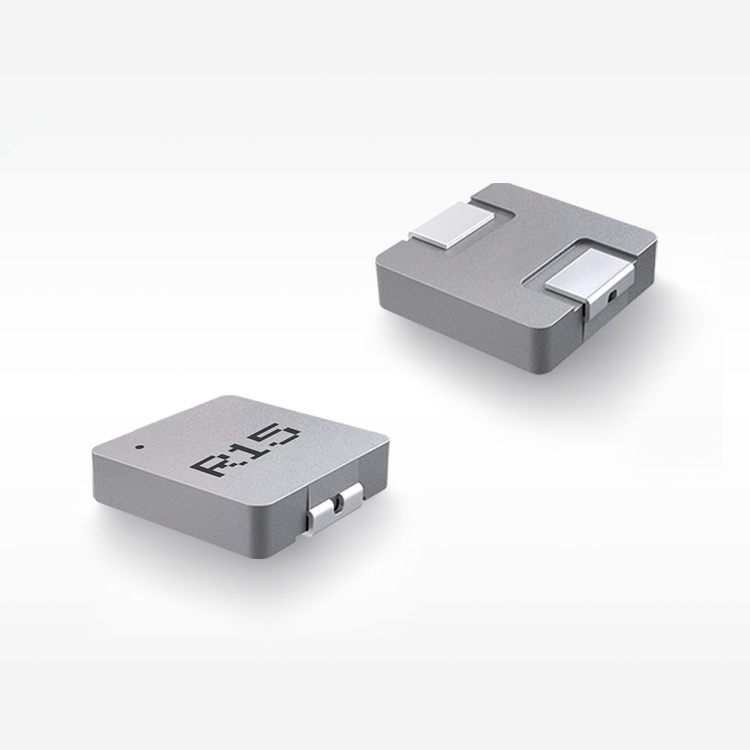

Методологія виробництва силового дроселя для зарядного пристрою бортової мережі є прикладом передових виробничих технологій, які забезпечують стабільну якість та ефективне з точки зору вартості масштабування для високотоннажних автомобільних застосувань. Автоматизовані процеси намотування гарантують точне розташування провідника та рівномірний розподіл натягу по всій структурі котушки, усуваючи людський фактор, який може вплинути на електричні характеристики або надійність. Процес формування використовує технологію ін’єкційного формування з системами точного контролю температури та тиску, що забезпечує повне герметизування, запобігаючи утворенню повітряних пор або неповного заповнення, які можуть погіршити довготривалу міцність. Методи статистичного контролю процесів відстежують ключові параметри протягом усього виробництва, забезпечуючи відповідність кожного силового дроселя для бортового зарядного пристрою суворим електричним і механічним специфікаціям перед відправленням клієнтам. Принципи раціонального виробництва оптимізують використання матеріалів і мінімізують відходи, сприяючи сталому виробництву та знижуючи витрати, які можна передати автовиробникам і, врешті-решт, покупцям транспортних засобів. Інтеграція ланцюга поставок дозволяє дотримуватися графіків доставки «точно в термін», забезпечуючи потреби автомобільного виробництва, одночасно підтримуючи ефективність інвентаризації та зменшуючи витрати на зберігання як для виробників, так і для постачальників. Силовий дросель для бортового зарядного пристрою отримує переваги від стандартизованих протоколів тестування, які перевіряють характеристики продуктивності, включаючи індуктивність, опір, номінальний струм і теплові характеристики, за допомогою автоматизованого випробувального обладнання, що гарантує точність і повторюваність вимірювань. Системи відстеження зберігають детальні записи про джерела матеріалів, виробничі параметри та результати тестів для кожного пристрою, забезпечуючи відповідність автомобільним вимогам до якості та дозволяючи швидко реагувати на будь-які проблеми, що виникають у експлуатації. Програми безперервного вдосконалення враховують відгуки клієнтів і дані про роботу в реальних умовах для покращення конструктивних параметрів і виробничих процесів, забезпечуючи еволюцію силового дроселя для бортового зарядного пристрою відповідно до змінних вимог технології електромобілів. Інвестиції в сучасне виробниче обладнання та автоматизацію процесів дозволяють конкурувати за ціною, зберігаючи високі стандарти якості, необхідні для автомобільних застосувань. Сертифікація за системами управління якістю в автомобільній галузі, зокрема IATF 16949, свідчить про зобов’язання забезпечувати високу якість виробництва та дає автовиробникам гарантії щодо можливостей і надійності постачальника. Виробничі потужності для виготовлення силового дроселя для бортового зарядного пристрою впроваджують системи екологічного менеджменту, які мінімізують екологічний вплив та підтримують корпоративні ініціативи зі сталого розвитку, що набувають все більшої важливості для автомобільних клієнтів.