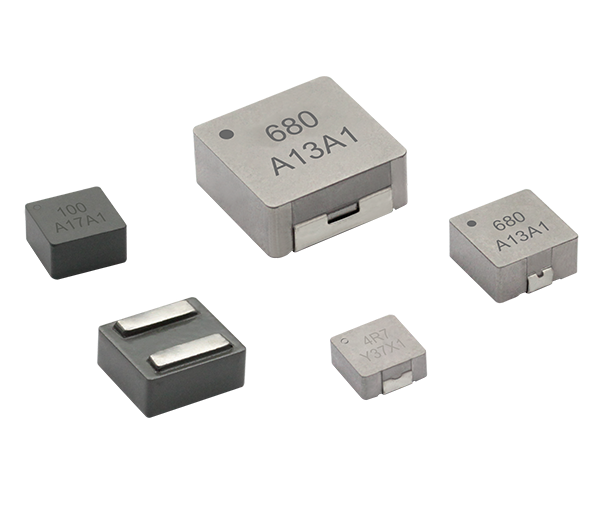

Fortgeschrittene Fertigungskapazitäten für eine hervorragende Qualitätssicherung

Die fortschrittlichen Fertigungskapazitäten, die bei der Herstellung anpassbarer Leistungsinduktivitäten eingesetzt werden, setzen neue Maßstäbe für die Qualitätssicherung und die Konsistenz der Produktion, wodurch Endnutzer direkt von verbesserter Zuverlässigkeit und Vorhersagbarkeit der Leistung profitieren. Diese Fertigungskapazitäten beginnen mit modernen automatisierten Wickelsystemen, die präzise Servosteuerungen nutzen, um eine exakte Drahtzugkraft, gleichmäßigen Schichtabstand und optimale Leiterpositionierung während des gesamten Wickelprozesses aufrechtzuerhalten. Computerintegrierte Fertigungssysteme überwachen kritische Parameter in Echtzeit und passen Prozessvariablen automatisch an, um enge Toleranzen einzuhalten und Fehler bereits im Vorfeld zu verhindern. Bei den Kernvorbereitungsprozessen kommen fortschrittliche Materialhandhabungssysteme zum Einsatz, die durch kontrollierte Sintertemperaturen, Druckanwendungen und Abkühlprofile für gleichbleibende magnetische Eigenschaften sorgen und innere Spannungen sowie Unregelmäßigkeiten in den magnetischen Domänen beseitigen. Zu den Qualitätskontrollmaßnahmen zählen umfassende elektrische Prüfungen in mehreren Produktionsstufen, wobei automatisierte Prüfgeräte bei jeder hergestellten Einheit die Induktivität verifizieren, den Gleichstromwiderstand messen und die Isolationsfestigkeit überprüfen. Die Möglichkeiten zur Beanspruchungsprüfung unter Umwelteinflüssen umfassen Wärmeschockkammern, Systeme zur Feuchtigkeitsaussetzung sowie Plattformen zur mechanischen Vibration, die die Komponentenleistung unter extremen Betriebsbedingungen validieren. Rückverfolgbarkeitssysteme führen detaillierte Aufzeichnungen über Materialquellen, Prozessparameter und Testergebnisse jeder Produktionscharge, wodurch eine schnelle Identifizierung und Behebung möglicher Qualitätsprobleme ermöglicht wird. Methoden der statistischen Prozesssteuerung überwachen kontinuierlich Fertigungstrends und identifizieren Verbesserungspotenziale hinsichtlich Prozessführung und Qualität. Reinraumfertigungsumgebungen verhindern Kontaminationen, die die elektrische Leistung oder Langzeitzuverlässigkeit beeinträchtigen könnten, was besonders wichtig ist für Hochfrequenzanwendungen, bei denen die Oberflächenreinheit direkten Einfluss auf die Leistung hat. Fortschrittliche Verpackungs- und Versandverfahren schützen die fertigen Bauteile während Transport und Lagerung, sodass anpassbare Leistungsinduktivitäten bei den Kunden in einwandfreiem Zustand eintreffen. Diese Fertigungskapazitäten ermöglichen Garantieprogramme und erweiterte Gewährleistungen, die Kunden Sicherheit bei der Auswahl ihrer Bauteile und langfristige Systemzuverlässigkeit bieten. Die Investition in fortschrittliche Fertigungstechnologien führt zu geringeren Ausfallraten im Feld, einer höheren Kundenzufriedenheit und stärkeren Partnerschaften zwischen Lieferanten und Geräteherstellern, die auf konsistente, hochwertige Komponenten für ihren Erfolg angewiesen sind.