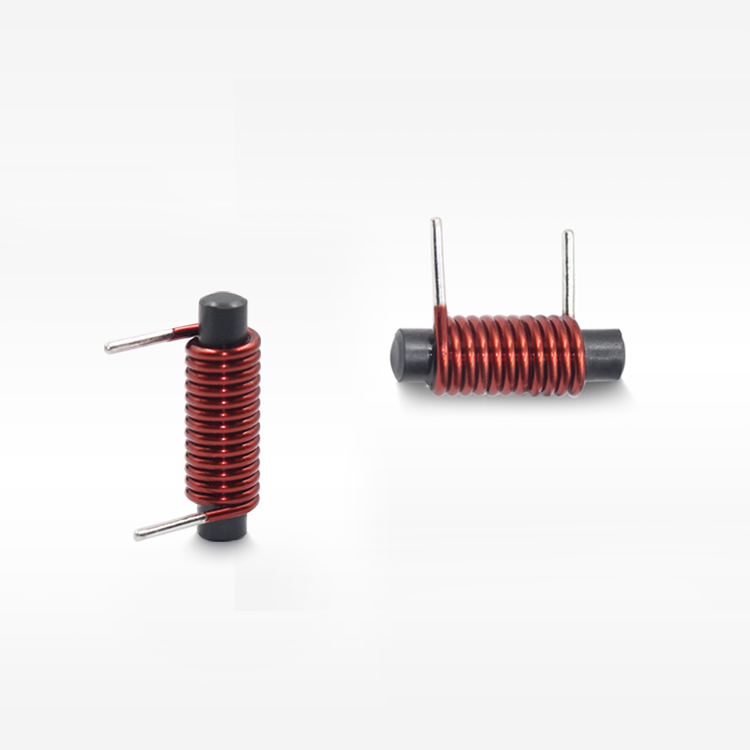

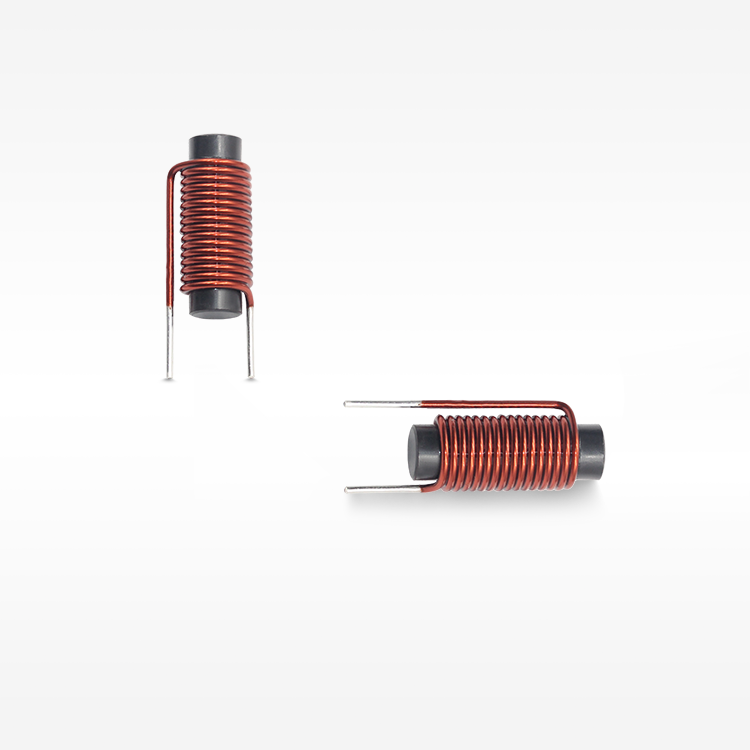

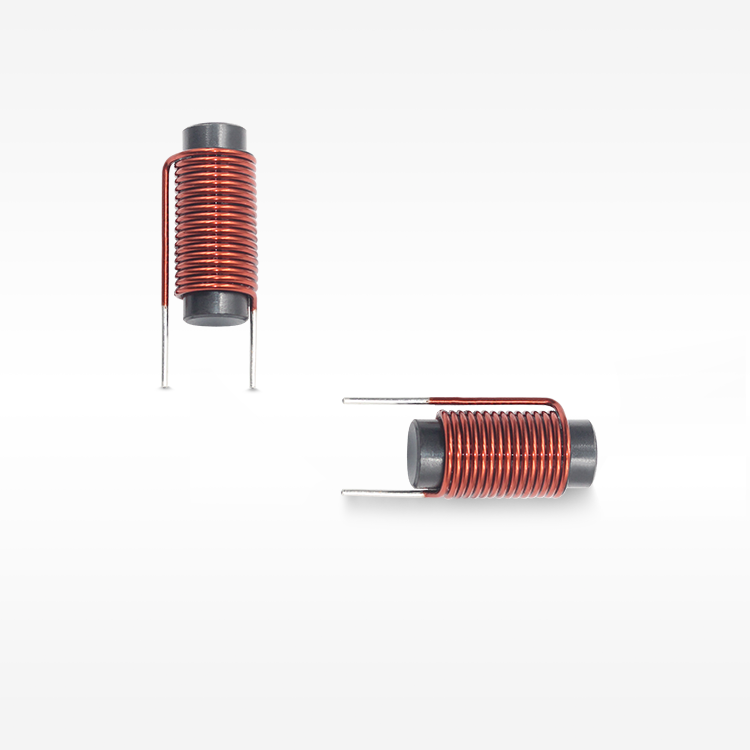

Präzisionswickeltechnologie für verbesserte elektrische Eigenschaften

Der kundenspezifische Stabinduktor verwendet modernste Präzisionswickeltechnologie, die durch sorgfältige Beachtung der Leiterpositionierung, Isolationsintegrität und mechanischen Stabilität eine hervorragende elektrische Leistung gewährleistet. Der Wickelprozess nutzt computergesteuerte Maschinen, die während der gesamten Spulenherstellung eine gleichmäßige Spannung, Abstände und Schichtverteilung aufrechterhalten können. Hochwertige Kupferleiter unterziehen sich vor dem Wickeln einer strengen Qualitätsprüfung, um eine einheitliche Querschnittsfläche, Oberflächengüte und Materialreinheit sicherzustellen, was direkten Einfluss auf den elektrischen Widerstand und die Stromtragfähigkeit hat. Bei der Drahtauswahl werden Skin-Effekt-Phänomene bei den vorgesehenen Betriebsfrequenzen berücksichtigt, um Durchmesser und Anordnung des Leiters zu optimieren und so den Wechselstromwiderstand sowie zugehörige Verlustleistungen zu minimieren. Mehrschicht-Wickeltechniken verteilen die Windungen gleichmäßig über die Kernlänge, reduzieren dabei Nahfeldeffekte zwischen benachbarten Leitern und maximieren die Induktivität pro Volumeneinheit. Die Isolationssysteme umfassen mehrere Barriereschichten wie Lackbeschichtungen, Folienumhüllungen und Imprägniermaterialien, die eine überlegene Dielektrizitätsfestigkeit und thermische Beständigkeit bieten. Das System zur Steuerung der Wickelspannung verhindert mechanische Spannungskonzentrationen, die die Integrität des Drahtes beeinträchtigen oder eine ungleichmäßige magnetische Feldverteilung erzeugen könnten. Temperaturklassifizierte Isolationsmaterialien gewährleisten einen zuverlässigen Betrieb über weite Temperaturbereiche hinweg und erhalten ihre dielektrischen Eigenschaften auch unter thermischen Wechsellastbedingungen, wodurch ein Durchschlag vermieden wird. Der Präzisionswickelprozess ermöglicht eine exakte Kontrolle der Windungszahl mit einer Toleranz von ±1 %, wodurch die Genauigkeit der Induktivität gewährleistet ist und anspruchsvolle Anforderungen der Anwendung erfüllt werden. Zwischenschicht-Isolierung verhindert elektrische Kurzschlüsse, ohne dabei unnötige Dicke hinzuzufügen, die die Gesamtabmessungen des Bauteils beeinträchtigen könnte. Der Anschlussprozess verwendet fortschrittliche Lötverfahren und mechanische Befestigungsmethoden, die zuverlässige elektrische Verbindungen schaffen, die beständig gegen thermische Belastung und mechanische Vibrationen sind. Die Qualitätsverifikation umfasst die elektrische Prüfung jedes gewickelten Bauteils, bei der Induktivität, Widerstand und Isolationsintegrität vor den abschließenden Montageprozessen gemessen werden. Spezielle Wickelmuster erfüllen besondere Anforderungen wie Mittelanzapfungen, mehrere Wicklungen für Transformatoranwendungen oder segmentierte Spulen zur Reduzierung parasitärer Kapazitäten. Der Herstellungsprozess führt detaillierte Rückverfolgbarkeitsunterlagen für jeden kundenspezifischen Stabinduktor, in denen Materialien, Prozessparameter und Prüfergebnisse dokumentiert sind, um die Qualitätssicherung und kundenspezifische Dokumentationsanforderungen zu unterstützen.