Präzisionsengineering für perfekte Schaltungsintegration

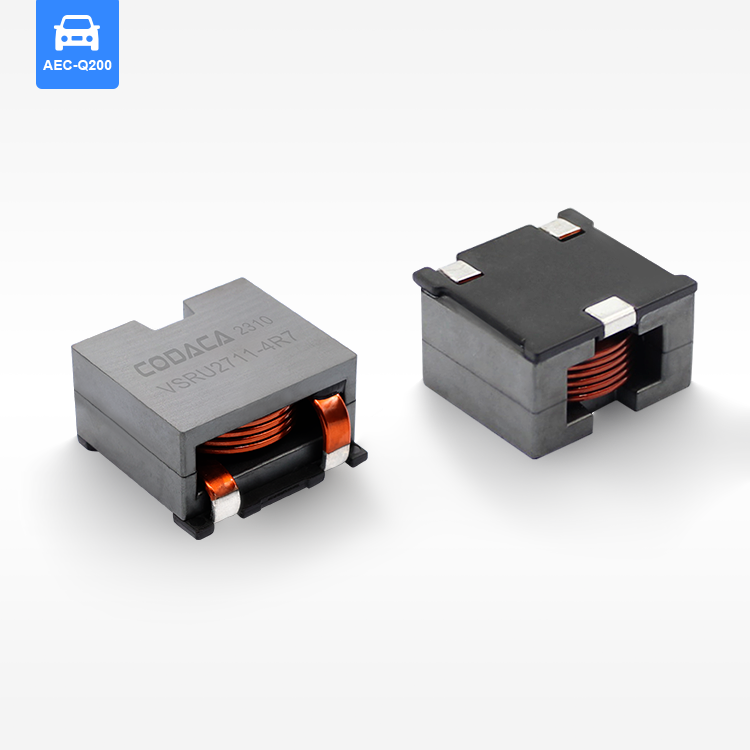

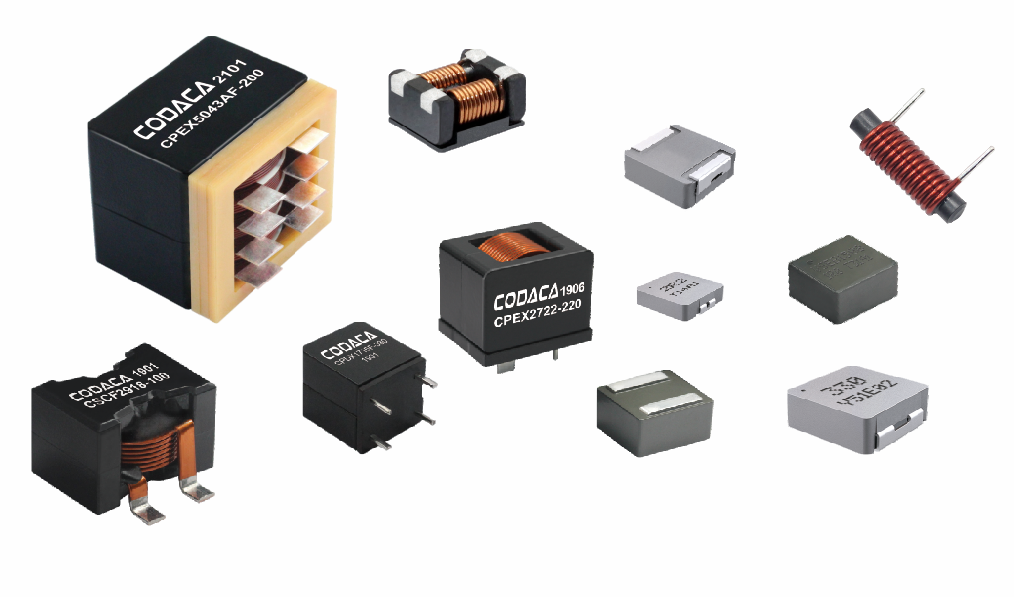

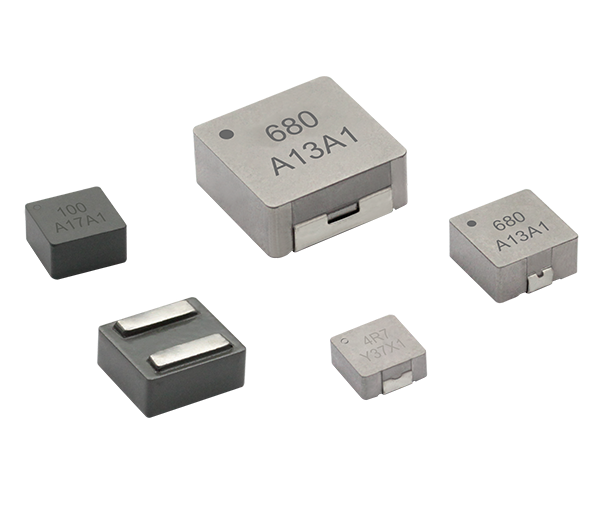

Die Präzisionsfertigungsfähigkeiten der anpassbaren SMD-Induktortechnologie ermöglichen beispiellose Genauigkeit bei der Abstimmung elektrischer Parameter und gewährleisten eine nahtlose Integration in anspruchsvolle elektronische Schaltungen. Dieser fortschrittliche ingenieurtechnische Ansatz beginnt mit einer umfassenden Analyse der Anwendung, bei der spezialisierte Teams die Anforderungen der Schaltung, Betriebsbedingungen und Leistungsziele bewerten, um die optimalen Induktoreigenschaften festzulegen. Der Konstruktionsprozess des anpassbaren SMD-Induktors integriert hochentwickelte elektromagnetische Simulationssoftware, die magnetische Feldverteilungen, Stromflussmuster und thermisches Verhalten unter verschiedenen Betriebsbedingungen modelliert. Dieser rechnergestützte Ansatz ermöglicht es Ingenieuren, die Leistungsmerkmale mit außergewöhnlicher Genauigkeit vor dem physischen Prototyping vorherzusagen. Die Fertigungspräzision erstreckt sich auf die Auswahl des Kernmaterials, wobei bei der Produktion anpassbarer SMD-Induktoren sorgfältig abgestufte Ferrit-Zusammensetzungen oder spezielle Pulvermetallkerne verwendet werden, die auf bestimmte Frequenzbereiche und Leistungsstufen zugeschnitten sind. Die Auswahl des Drahts und die Wickeltechniken stellen entscheidende Präzisionselemente dar, wobei automatisierte Geräte in der Lage sind, die Drahtzugkraft, den Abstand und die Schichtverteilung innerhalb äußerst enger Toleranzen zu halten. Die Anschlussverfahren für anpassbare SMD-Induktorkomponenten setzen fortschrittliche metallurgische Techniken ein, die unter thermischen Wechsellasten eine gleichmäßige elektrische Leitfähigkeit und mechanische Zuverlässigkeit sicherstellen. Die Qualitätsprüfverfahren umfassen umfassende elektrische Tests über verschiedene Temperaturbereiche, mechanische Belastungstests sowie Langzeitstabilitätsbewertungen, die eine konsistente Leistung über den gesamten Produktlebenszyklus garantieren. Der präzisionsorientierte Ingenieuransatz ermöglicht es anpassbaren SMD-Induktorkonstruktionen, Induktivitätstoleranzen von bis zu ±1 % zu erreichen, verglichen mit ±20 % bei Standardkomponenten. Diese Genauigkeit beseitigt Unsicherheiten in der Schaltungsplanung und ermöglicht es Ingenieuren, die Systemleistung zu optimieren, ohne auf konservative Konstruktionsreserven angewiesen zu sein. Umweltprüfprotokolle stellen sicher, dass anpassbare SMD-Induktorkomponenten ihre Präzisionseigenschaften unter den bei anspruchsvollen Anwendungen typischen Bedingungen wie Feuchtigkeit, Temperatur und Vibration beibehalten. Die ingenieurtechnische Präzision erstreckt sich auch auf die Optimierung der elektromagnetischen Verträglichkeit, wobei anpassbare SMD-Induktorkonstruktionen unerwünschte Kopplungseffekte und elektromagnetische Störungen minimieren, die die Systemleistung beeinträchtigen könnten.