Fortgeschrittene Fertigungstechnologie und Zuverlässigkeit

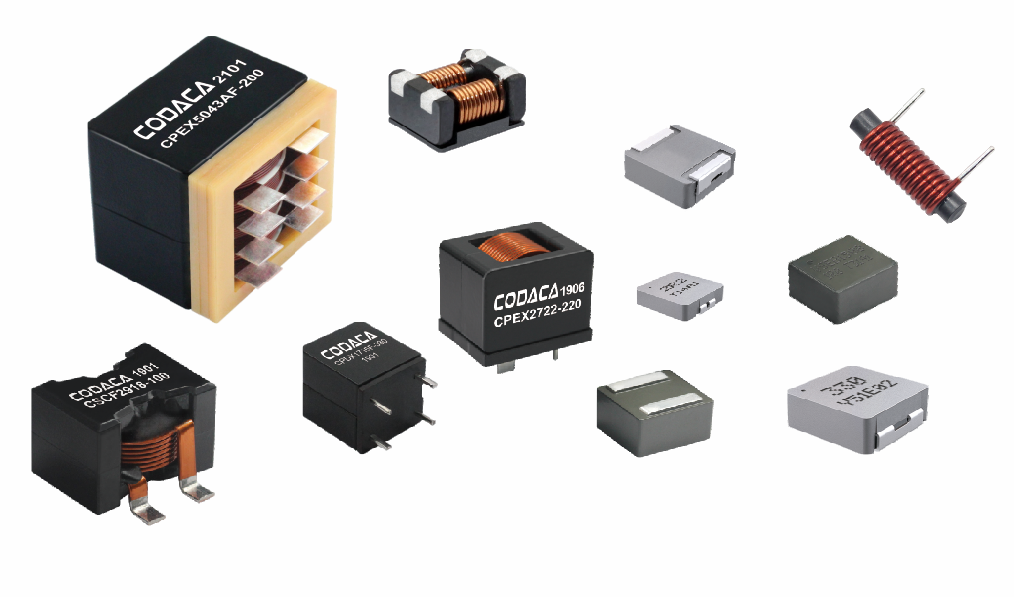

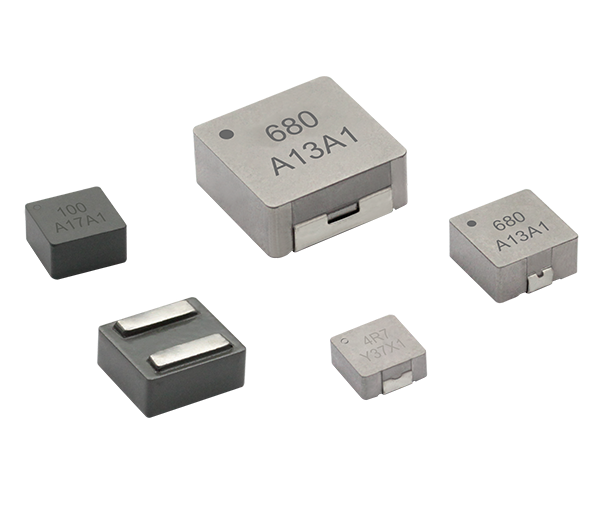

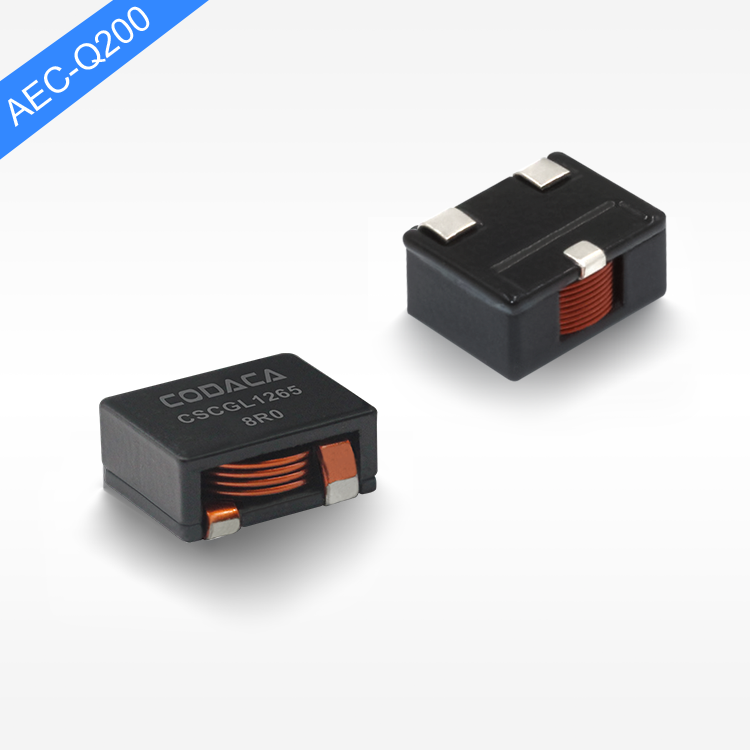

Die Flachdraht-Hochstrom-Induktivität repräsentiert die Spitze der fortschrittlichen Fertigungstechnologie in der Branche der magnetischen Bauelemente und beinhaltet ausgefeilte Produktionsverfahren, die außergewöhnliche Zuverlässigkeit und konsistente Leistung unter allen Betriebsbedingungen gewährleisten. Der Herstellungsprozess beginnt mit präzisionsgefertigten flachen Kupferleitern, die strengen Qualitätskontrollprüfungen unterzogen werden, um die Maßgenauigkeit, Leitfähigkeit und Oberflächenbeschaffenheit zu verifizieren. Diese sorgfältige Materialauswahl bildet die Grundlage für die überlegene Leistung der Flachdraht-Hochstrom-Induktivität über ihre gesamte Betriebsdauer hinweg. Der Wickelprozess nutzt computergesteuerte Maschinen, die eine präzise Zugkraftregelung und Schichtpositionierung sicherstellen, wodurch eine optimale magnetische Kopplung und eine gleichmäßige Stromverteilung innerhalb der Struktur der Flachdraht-Hochstrom-Induktivität gewährleistet wird. Fortschrittliche Kernverarbeitungstechniken beinhalten eine sorgfältige Auswahl und Behandlung magnetischer Materialien, wobei jeder Kern auf magnetische Eigenschaften überprüft und thermischen Wechsellastprüfungen unterzogen wird, um langfristige Stabilität sicherzustellen. Die Herstellung der Flachdraht-Hochstrom-Induktivität integriert automatisierte Inspektionssysteme, die kritische Parameter wie Induktivitätswerte, Gleichstromwiderstand und Sättigungsstrompegel überwachen und so strenge Qualitätsstandards während der gesamten Produktion aufrechterhalten. Zuverlässigkeitsingenieurprinzipien leiten jeden Aspekt des Fertigungsprozesses, von der Materialauswahl bis zur abschließenden Prüfung und Verpackung. Die Flachdraht-Hochstrom-Induktivität durchläuft umfassende Umweltprüfungen, einschließlich Temperaturwechsel, Feuchtigkeitsbeanspruchung, mechanischer Schock und Vibrationstests, um die Leistung unter realen Betriebsbedingungen zu verifizieren. Fortschrittliche Montagetechniken stellen robuste mechanische Verbindungen und eine optimale Integration des magnetischen Kerns sicher, während spezielle Beschichtungsverfahren Schutz vor Umweltkontaminationen und mechanischer Beanspruchung bieten. Die Fertigungstechnologie integriert statistische Prozessregelungsverfahren, die Produktionsparameter kontinuierlich überwachen und Konsistenz bei großen Produktionsmengen gewährleisten. Qualitätsicherungsprotokolle für die Flachdraht-Hochstrom-Induktivität beinhalten beschleunigte Lebensdauertests, Fehlermodusanalysen und kontinuierliche Verbesserungsprogramme, die die Zuverlässigkeit erhöhen und die Variabilität reduzieren. Der fortschrittliche Fertigungsansatz ermöglicht individuelle Konstruktionsmöglichkeiten, wodurch die Flachdraht-Hochstrom-Induktivität für spezifische Anwendungsanforderungen optimiert werden kann, ohne die Produktionseffizienz zu beeinträchtigen. Rückverfolgbarkeitssysteme verfolgen jedes Bauteil entlang des gesamten Fertigungsprozesses, stellen eine vollständige Dokumentation sicher und ermöglichen eine schnelle Reaktion auf eventuelle Qualitätsprobleme. Die Fertigungstechnologie integriert Lean-Produktionsprinzipien, die Abfall minimieren und gleichzeitig die Qualität maximieren, was zu kosteneffizienten Lösungen führt, die außergewöhnlichen Nutzen für anspruchsvolle Anwendungen mit höchsten Leistungs- und Zuverlässigkeitsanforderungen bieten.