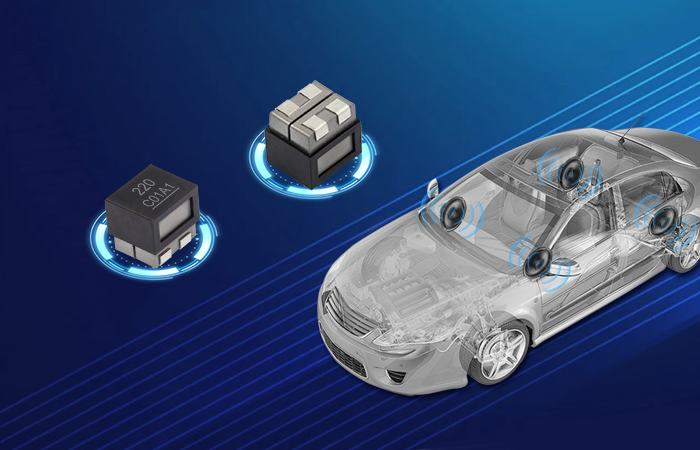

Kompaktes Design und Vorteile bei der Raumoptimierung

Die Optimierung des Platzbedarfs ist in der modernen Elektronikentwicklung zu einer zentralen Herausforderung geworden, was den Bedarf an Bauteilen verstärkt, die maximale Leistung bei minimalem Bauraum bieten. Flachdraht-Leistungsinduktivitäten begegnen dieser Anforderung durch eine außergewöhnlich effiziente Raumnutzung und ermöglichen es Konstrukteuren, höhere Induktivitätswerte und Strombelastbarkeiten in deutlich kompakteren Gehäusen zu erreichen als bei herkömmlichen Runddraht-Alternativen. Die rechteckige Geometrie des Flachdrahts erlaubt eine effizientere Packung innerhalb des Kernfensters der Induktivität, wodurch ungenutzter Raum, der typischerweise zwischen runden Leitern entsteht, reduziert wird. Dieser verbesserte Packungsfaktor führt direkt zu einer höheren Windungsdichte bei gegebener Kerngröße und ermöglicht das Erreichen vorgegebener Induktivitätswerte mit kleineren Kernvolumina. Die platzsparenden Vorteile von Flachdraht-Leistungsinduktivitäten gehen über eine bloße Größenreduzierung hinaus und umfassen Verbesserungen der gesamten Systemarchitektur. Kleinere Induktivitäten ermöglichen eine dichtere Bauteilbestückung auf Leiterplatten, verkürzen Leiterbahnlängen und minimieren parasitäre Induktivitäten, die die Hochfrequenzleistung beeinträchtigen können. Kürzere Verbindungen zwischen Bauelementen reduzieren zudem elektromagnetische Störungen und verbessern die Signalintegrität, wodurch ein positiver Effekt entsteht, bei dem die Optimierung des Platzbedarfs zu einer besseren elektrischen Leistung führt. Diese Synergie zwischen mechanischem und elektrischem Design wird besonders wertvoll in tragbaren Geräten, bei denen sowohl Größe als auch Leistung kritische Anforderungen darstellen. Das geringere Bauhöhenprofil vieler Flachdraht-Leistungsinduktivitäten bietet zusätzliche Layout-Freiheiten für Anwendungen mit strengen Höhenbeschränkungen. Dünne Geräte wie Tablets, Ultrabooks und schlanke automotive Steuergeräte profitieren erheblich von flachen Induktivitäten, die sich in enge mechanische Vorgaben einfügen lassen. Die Fähigkeit, hohe Leistung in einem flachen Gehäuse bereitzustellen, eröffnet neue Möglichkeiten für die Produktminimierung und Innovationen im industriellen Design. Die Herstellbarkeit im großen Maßstab stellt eine weitere Dimension der Platzoptimierung dar, die Flachdraht-Leistungsinduktivitäten bieten. Die automatisierten Wickelverfahren, die bei der Flachdraht-Herstellung eingesetzt werden, ermöglichen eine konsistente Produktion kompakter Bauelemente mit engen Maßtoleranzen. Diese Fertigungspräzision stellt sicher, dass die veranschlagten Bauräume während der gesamten Produktion vorhersehbar bleiben, und eliminiert die Notwendigkeit für überdimensionierte Freihaltebereiche, die Bauteilvarianzen ausgleichen müssten. Die Kombination aus kompakter Bauform und Fertigungskonsistenz beschleunigt Entwicklungszyklen und verkürzt die Markteinführungszeit neuer elektronischer Produkte. Fortschrittliche Verpackungstechniken steigern die Platzoptimierungsfähigkeiten von Flachdraht-Leistungsinduktivitäten weiter. Einige Hersteller bieten integrierte Lösungen an, bei denen mehrere passive Bauelemente in einem einzigen Gehäuse kombiniert werden, wobei die kompakte Bauweise des Flachdrahts genutzt wird, um platzsparende Multibauelement-Module zu schaffen. Solche integrierten Ansätze können die Bauteilanzahl reduzieren, Bestückungsprozesse vereinfachen und die Gesamtsystemzuverlässigkeit verbessern, während sie gleichzeitig die Leistungsvorteile diskreter Flachdraht-Leistungsinduktivitäten bewahren.