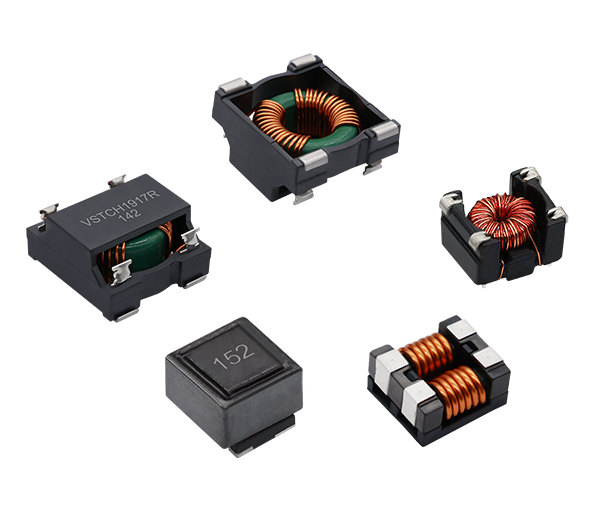

hochleistungs-Induktivität

Ein Hochleistungsinduktor stellt eine entscheidende elektronische Komponente dar, die entwickelt wurde, um Energie in magnetischen Feldern zu speichern und gleichzeitig Leistungsverluste während des Betriebs zu minimieren. Diese anspruchsvollen Bauelemente fungieren als grundlegende Bausteine in modernen elektronischen Schaltungen und bieten im Vergleich zu Standardinduktoren eine überlegene Leistung durch fortschrittliche Materialien und innovative Konstruktionsmethoden. Die Hauptfunktion eines Hochleistungsinduktors besteht in der Speicherung und Abgabe von Energie durch elektromagnetische Induktion, wodurch er für Anwendungen im Bereich des Energiemanagements unverzichtbar wird. Diese Induktoren zeichnen sich durch hervorragende Eigenschaften bei der Filterung unerwünschter Frequenzen, der Glättung von Spannungsversorgungsausgängen und der Stromflussregelung in verschiedenen elektronischen Systemen aus. Die technologische Grundlage von Hochleistungsinduktoren umfasst fortschrittliche Kernmaterialien wie Ferritverbindungen, Eisenpulver oder spezielle Legierungen, die außergewöhnliche magnetische Durchlässigkeit aufweisen und gleichzeitig Wirbelstromverluste reduzieren. Moderne Fertigungstechniken ermöglichen eine präzise Kontrolle über Wicklungsmuster, Kerngeometrie und magnetische Kopplung, um optimale Leistungseigenschaften zu erreichen. Der Prozess der Drahtauswahl legt besonderen Wert auf niederohmige Materialien wie hochwertiges Kupfer oder versilberte Leiter, um ohmsche Verluste zu minimieren. Die Temperaturstabilität spielt eine entscheidende Rolle im Design von Hochleistungsinduktoren, wobei Materialien zum Einsatz kommen, die über weite Temperaturbereiche hinweg konstante magnetische Eigenschaften beibehalten. Die Anwendungsbereiche von Hochleistungsinduktoren erstrecken sich über zahlreiche Industrien, darunter die Automobil-Elektronik, erneuerbare Energiesysteme, Telekommunikationsinfrastruktur und Unterhaltungselektronik. In Schaltnetzteilen übernehmen diese Komponenten kritische Aufgaben bei Energieumwandlungsprozessen und ermöglichen kompakte Bauformen mit minimaler Wärmeentwicklung. Medizinische Geräte setzen auf Hochleistungsinduktoren für eine präzise Regelung der Energieversorgung sowie zur Unterdrückung elektromagnetischer Störungen. In der industriellen Automatisierung werden diese Bauelemente in Motorsteuerschaltungen, zur Blindleistungskompensation und für Anwendungen der Oberschwingungsfilterung integriert. Die Luft- und Raumfahrtindustrie verlangt nach Hochleistungsinduktoren für Satellitenkommunikation, Navigationssysteme und Stromverteilungsnetze, bei denen Zuverlässigkeit und Leistungsfähigkeit nicht verhandelbare Anforderungen sind.