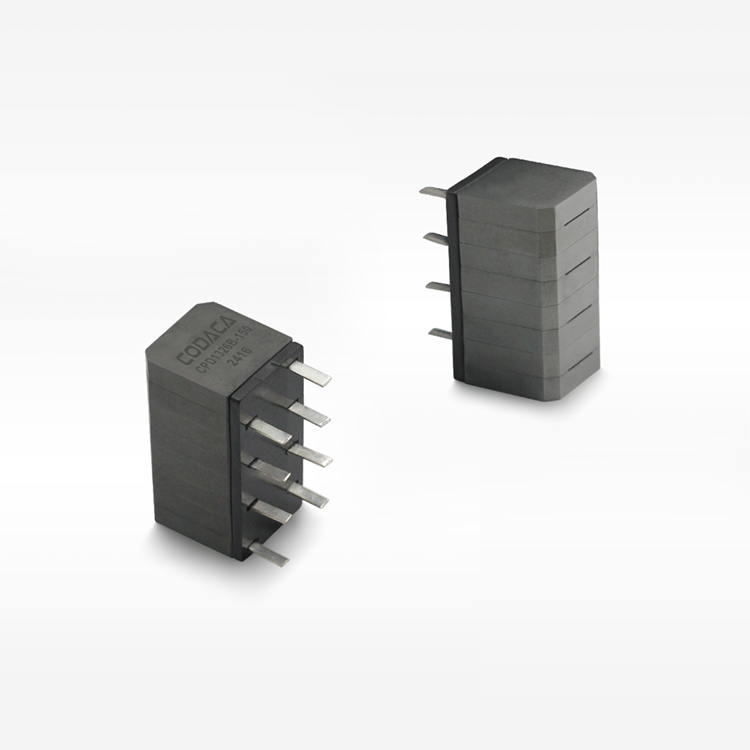

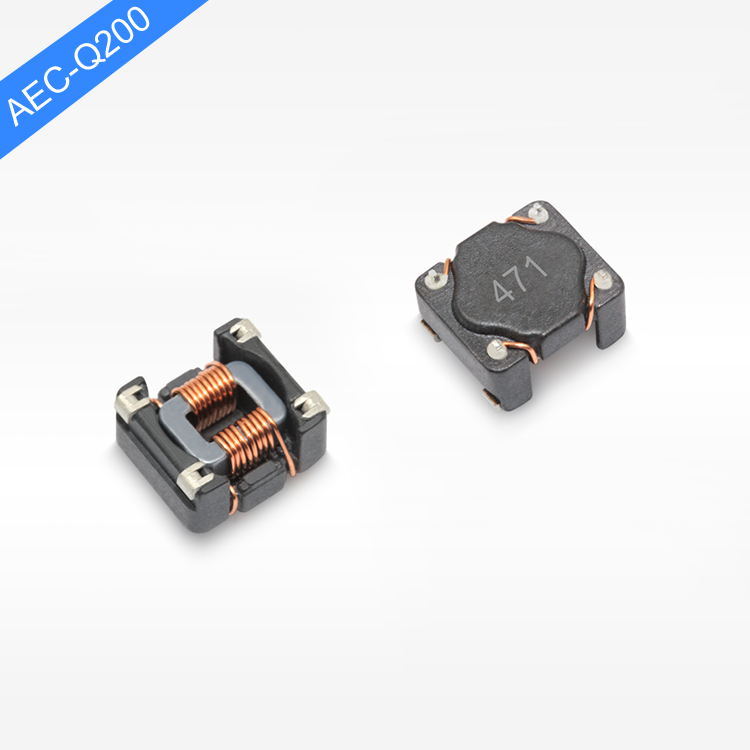

Außergewöhnliche Fertigungspräzision und Zuverlässigkeit

Der geformte, abgeschirmte Drossel erreicht hervorragende Fertigungsgenauigkeit durch fortschrittliche automatisierte Produktionsverfahren, die über Hochdurchsatz-Fertigungsreihen hinweg konsistente elektrische und mechanische Eigenschaften gewährleisten. Dieser präzise Fertigungsansatz nutzt computergesteuerte Wickelgeräte, die exakte Windungszahlen, Drahtzugspannung und Schichtpositionierung aufrechterhalten, um vorhersagbare Induktivitätswerte innerhalb enger Toleranzvorgaben – typischerweise ±10 % oder besser – sicherzustellen. Das Formgebungsverfahren verwendet Präzisions-Spritzgusstechniken mit sorgfältig kontrollierten Parametern für Temperatur, Druck und Aushärtezeit, wodurch einheitliche Materialeigenschaften und Maßgenauigkeit erzielt werden. Die statistische Prozessregelung überwacht während der gesamten Produktion kritische Parameter wie Zusammensetzung des Kernmaterials, Wickelgeometrie und abschließende elektrische Prüfung, um sicherzustellen, dass jeder geformte, abgeschirmte Drossel höchsten Qualitätsstandards genügt. Automatisierte optische Inspektionssysteme verifizieren vor der Verpackung Abmessungen, Lotflächen-Koplanarität und Oberflächenanforderungen. Diese Fertigungspräzision führt direkt zu verbesserter Schaltkreiszuverlässigkeit und geringeren erforderlichen Designreserven für Endanwender. Die kontrollierte Produktionsumgebung hält konstante Luftfeuchtigkeit, Temperatur und Sauberkeitsniveaus aufrecht, wodurch Kontamination vermieden und wiederholbare Materialeigenschaften sichergestellt werden. Qualifizierungsverfahren für Rohmaterialien prüfen magnetische Eigenschaften des Kernmaterials, Drahtspezifikationen und Kennwerte der Spritzgussmasse, bevor die Produktion beginnt. Rückverfolgbarkeitssysteme dokumentieren jedes Bauteil in allen Fertigungsschritten, was eine schnelle Identifizierung und Behebung eventueller Qualitätsprobleme ermöglicht. Beschleunigte Langzeitprüfungen bestätigen die Zuverlässigkeit unter erhöhten Temperaturen, Luftfeuchtigkeit und elektrischer Belastung und belegen stabile Leistung über längere Betriebszeiträume. Der präzise Fertigungsprozess ermöglicht eine enge Kopplung zwischen Konstruktionsvorgaben und tatsächlicher Bauteilleistung, wodurch Prototypeniterationen und Time-to-Market für neue Produkte reduziert werden. Standardisierte Gehäuseabmessungen gewährleisten Kompatibilität mit automatisierten Bestückungsgeräten und erleichtern Hochdurchsatz-Bauteileinsetzoperationen. Diese Fertigungsexzellenz gibt Kunden Sicherheit hinsichtlich Bauteilverfügbarkeit, konsistenter Leistung und langfristiger Stabilität der Lieferkette. Die Investition in moderne Fertigungstechnologie und Qualitätsmanagementsysteme unterstreicht das Engagement, geformte, abgeschirmte Drosseln anzubieten, die den anspruchsvollen Anforderungen moderner elektronischer Anwendungen gerecht werden, bei gleichzeitig wettbewerbsfähigen Preiskonzepten.