Kosteneffiziente Herstellung und Montageintegration

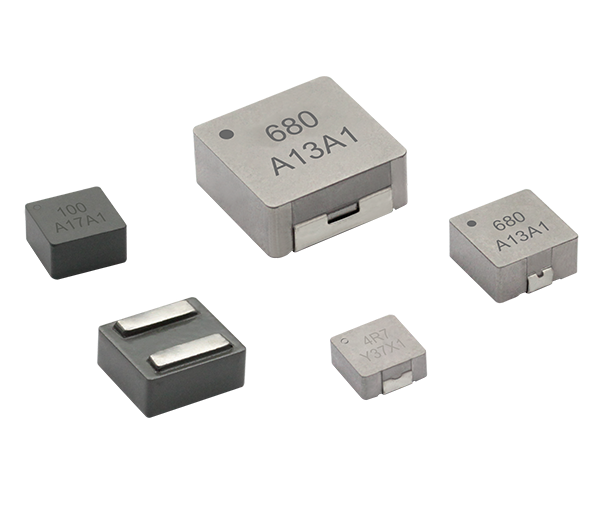

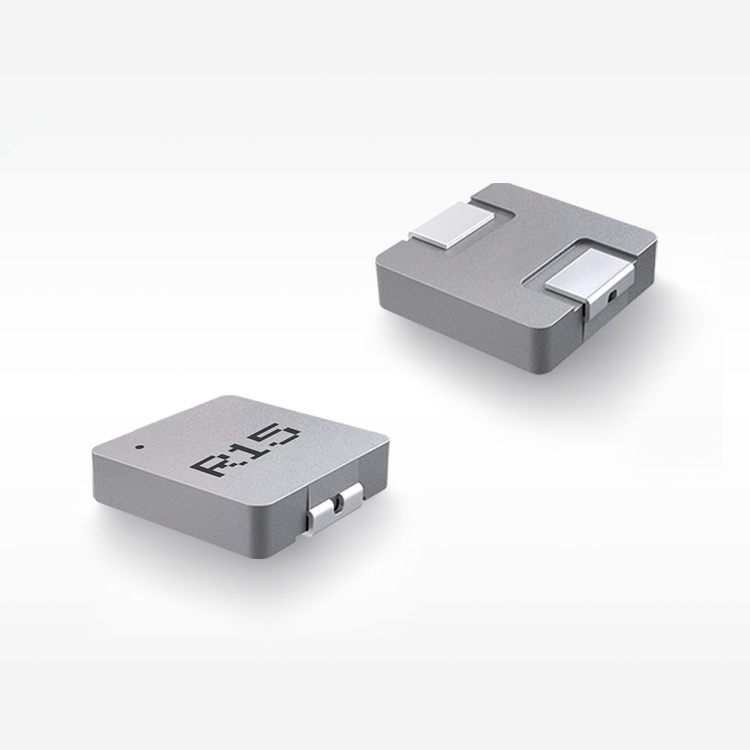

Die schaltende Leistungs-Drossel mit Spritzgussgehäuse revolutioniert die Wirtschaftlichkeit der Fertigung durch ein für automatisierte Montageprozesse optimiertes Design und reduzierte Gesamtbetriebskosten. Die Oberflächenmontagekonfiguration eliminiert die Notwendigkeit von Durchkontaktierungsbohrungen und Wellenlötverfahren, wodurch die Fertigungskomplexität und die damit verbundenen Arbeitskosten direkt gesenkt werden. Dieses Design der schaltenden Leistungs-Drossel mit Spritzgussgehäuse ermöglicht die Bestückung mittels standardmäßiger SMT-Ausrüstung und erlaubt die Integration in bestehende Produktionslinien ohne spezielle Handhabungsanforderungen. Die spritzgegossene Konstruktion gewährleistet eine konsistente Maßhaltigkeit, was eine zuverlässige Platzierung und Verlötung bei Serienfertigung sicherstellt. Dieser Fertigungsansatz führt zu verbesserten Bestückungsausbeuten, da die robuste Bauweise Beschädigungen durch automatisierte Handhabungsgeräte widersteht und Platzierfehler reduziert. Standardisierte Bauteilabmessungen ermöglichen den direkten Ersatz mehrerer diskreter Komponenten, vereinfachen das Lagermanagement und verringern den benötigten Leiterplattenplatz. Die schaltende Leistungs-Drossel mit Spritzgussgehäuse macht separate Befestigungselemente, Klebstoffe oder mechanische Halterungen überflüssig, wie sie bei einigen alternativen Induktordesigns erforderlich sind, und reduziert so weiter die Montagekomplexität und -kosten. Das spritzgegossene Gehäuse bietet inhärenten Schutz gegen Flussmittelrückstände und Reinigungslösungsmittel, die in Leiterplattenbestückungsprozessen verwendet werden, wodurch besondere Handhabungsverfahren oder Nachbearbeitungsschritte entfallen. Zu den Vorteilen in der Qualitätskontrolle zählen bessere visuelle Inspektionsmöglichkeiten, da auf der spritzgegossenen Oberfläche Herstellungsfehler oder Beschädigungen, die die Leistung beeinträchtigen könnten, deutlich sichtbar werden. Das Design der schaltenden Leistungs-Drossel mit Spritzgussgehäuse ermöglicht eine 100-prozentige automatisierte optische Inspektion, wodurch die Personalkosten für die Qualitätskontrolle gesenkt werden, während gleichzeitig hohe Zuverlässigkeitsstandards aufrechterhalten werden. Die thermische Stabilität des Bauteils erlaubt den Einsatz standardmäßiger Reflow-Lötprofile, ohne dass besondere Temperaturanstiegsraten oder Spitzentemperaturbeschränkungen erforderlich sind, die den Fertigungsablauf erschweren könnten. Langfristige Kostenvorteile ergeben sich aus reduzierten Ausfällen im Feld aufgrund des verbesserten Umweltschutzes, wodurch Garantiekosten und Kundendienstanforderungen minimiert werden. Das Design der schaltenden Leistungs-Drossel mit Spritzgussgehäuse bietet auch Potenziale für Wertanalyse, da die integrierte Bauweise es Konstrukteuren oft erlaubt, zusätzliche Schutzbauteile in der Schaltung wegzulassen und so die Materialkosten weiter zu senken. Die vorhersehbaren elektrischen Eigenschaften reduzieren Entwicklungszyklen, beschleunigen die Markteinführung und verringern Entwicklungskosten, die mit umfangreichen Prototypentests und Zulassungsverfahren verbunden sind.