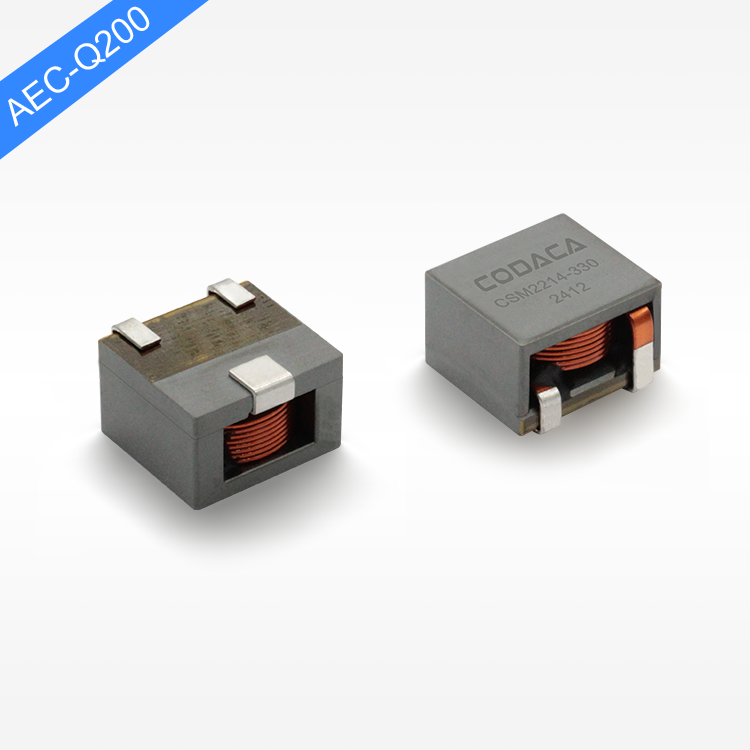

フラットワイヤー成形インダクタ

フラットワイヤーモールドインダクタは、電子部品設計における画期的な進歩を示しており、革新的な材料と精密なエンジニアリングを組み合わせることで、現代の電子応用分野において卓越した性能を発揮します。従来の丸線コイルとは異なり、この部品は平らな銅線を使用することで導体の表面積を最大化し、同時に全体的なサイズを最小限に抑えます。フラットワイヤーモールドインダクタは、さまざまな産業分野における電源管理回路、フィルタ回路、エネルギー貯蔵システムの重要な構成要素です。その主な機能は、電流が巻線を通る際に磁気エネルギーを蓄え、その後そのエネルギーを放出して回路の安定性を維持し、電磁妨害を低減することにあります。このインダクタの技術的特徴には、導体の断面積増加による優れた電流処理能力、強化された放熱特性、および改善された電磁遮蔽特性が含まれます。モールド工程では、高品質のフェライトまたは複合材料でフラットワイヤーコイルを封止し、優れた機械的保護と環境耐性を実現しています。この構造方式により、空間が限られた用途に不可欠なコンパクトな寸法を維持しつつ、一貫した電気的特性を保証します。フラットワイヤーモールドインダクタは、自動車電子機器、通信機器、民生用電子機器、産業用オートメーションシステムで広く使用されています。自動車用途では、電気自動車の充電システム、LED照明回路、高度運転支援システム(ADAS)における電力変換をサポートします。通信インフラは、信号整形、電源フィルタリング、高周波性能が極めて重要なRFアプリケーションにおいて、フラットワイヤーモールドインダクタに依存しています。民生用電子機器では、スマートフォン、タブレット、ポータブルデバイスにおいて、バッテリー駆動時間と熱管理が極めて重要であるため、コンパクトなサイズと高効率な動作という点でフラットワイヤーモールドインダクタの利点を享受しています。