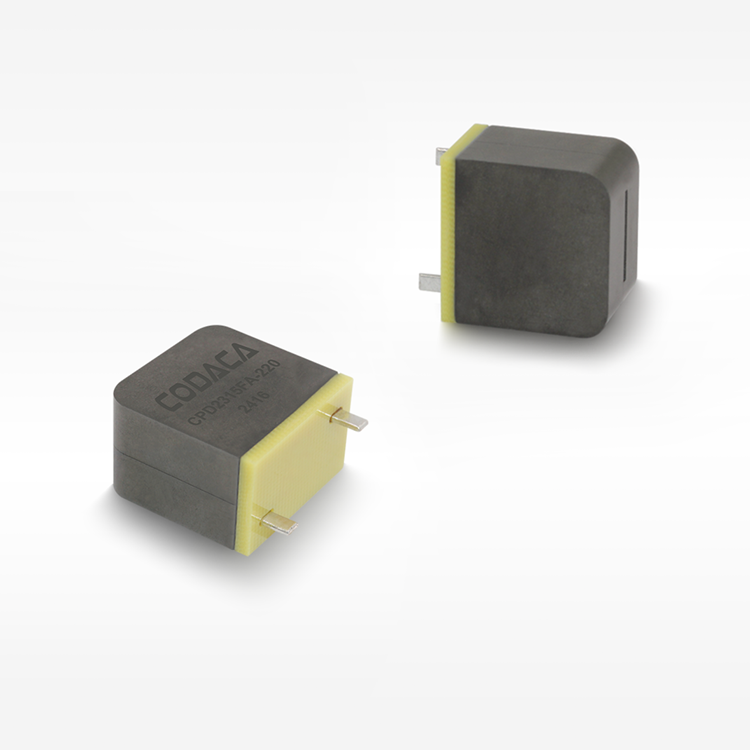

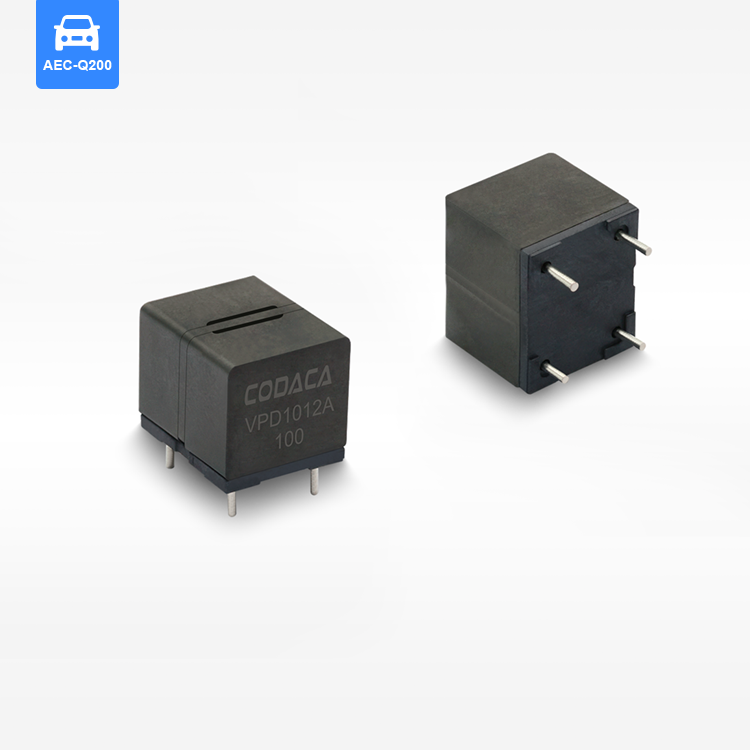

大電流フェライトインダクタ

大電流用フェライトインダクタは、大きな電流を扱いながらも優れた性能特性を維持するように設計された重要な電子部品です。この特殊なインダクタは、酸化鉄と他の金属元素から作られるセラミック化合物であるフェライト素材を磁芯として使用しており、優れた電磁特性を持つ磁気コアを実現しています。大電流用フェライトインダクタの主な機能は、電流が巻線を通過する際にその磁場にエネルギーを蓄え、電流の方向や大きさが変化する際にそのエネルギーを放出することです。この基本的な動作により、電流の制御やフィルタリングが不可欠な電源管理用途において、この部品は欠かせない存在となっています。技術的には、大電流用フェライトインダクタは、従来のインダクタと区別される先進的な設計を採用しています。フェライト磁芯材料は高い磁気透磁率を持ち、小型のフォームファクタでも大きなインダクタンスを得ることを可能にします。また、磁芯の組成により優れた周波数応答特性が得られ、スイッチング電源や高周波用途に特に適しています。製造工程では高純度の銅線を用いた精密な巻線技術が採用されており、抵抗を最小限に抑え、最適な電流容量を確保しています。磁芯の形状は、大電流負荷時でも磁気飽和を防ぎ、動作条件の変化にかかわらず安定したインダクタンス値を維持するように細かく設計されています。大電流用フェライトインダクタの応用は、多くの産業および電子システムにわたります。電源回路では、AC-DCおよびDC-DCコンバータの出力フィルタ、エネルギー蓄積、電流の平滑化に広く使用されています。自動車電子機器では、電気自動車の充電システム、モータ駆動回路、電力分配ネットワークに組み込まれています。再生可能エネルギー分野では、太陽光インバーターや風力発電コンバーターにおいて、効率的な電力変換および系統連系に不可欠な部品として依存されています。また、産業用オートメーション装置、通信インフラ、民生用電子機器なども、厳しい使用環境下において大電流用フェライトインダクタが提供する信頼性の高い性能から恩恵を受けています。