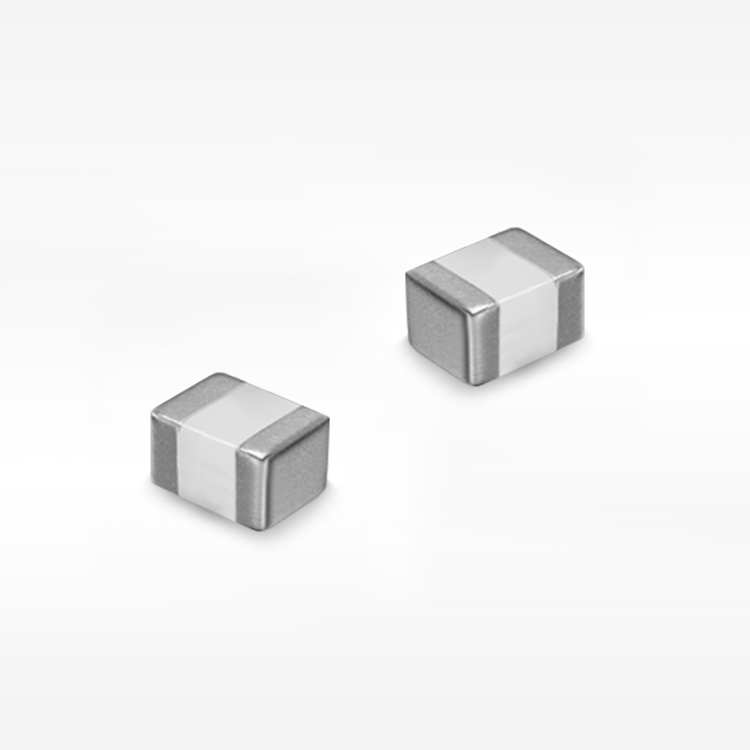

sMD大電流パワーインダクタ

SMD大電流電力用インダクタは、現代の電子設計における中核的な部品であり、コンパクトな表面実装サイズを維持しつつ、大きな電流を扱えるように設計されています。これらの特殊なインダクタは磁場にエネルギーを蓄え、電力変換回路における電流の流れを制御するため、効率的な電源管理が求められる用途において不可欠です。SMD大電流電力用インダクタは、高電流負荷を処理しても性能や信頼性を損なわない点で優れています。これらの部品は、フェライトまたは粉末鉄心に太い銅線を巻き付けた構造になっており、モデルによって数アンペアから数百アンペアまでの電流に対応できます。表面実装型の設計により、スルーホール実装の必要がなくなり、自動組み立て工程が可能となり、基板上のスペースも節約できます。高度な製造技術により、インダクタンス値の一貫性と最小限の抵抗が確保され、システム全体の効率向上に寄与しています。SMD大電流電力用インダクタは優れた熱管理特性を備えており、高電流運転時の発熱を効果的に放散します。最新のバリエーションでは、広い温度範囲でも安定したインダクタンスを保ち、コア損失を最小限に抑える特殊なコア材料が使用されています。小型のフットプリントであるため、省スペースが求められるアプリケーションにも最適でありながら、電気的性能を犠牲にすることはありません。高品質なメーカーは、精密な巻線技術と厳格な試験プロトコルを採用し、各SMD大電流電力用インダクタがインダクタンス許容誤差、定格電流、熱的特性について厳しい仕様を満たすことを保証しています。これらの部品は、高効率性と信頼性が極めて重要となるスイッチング電源、DC-DCコンバータ、モータードライブ、再生可能エネルギーシステムにおいて重要な役割を果たしています。