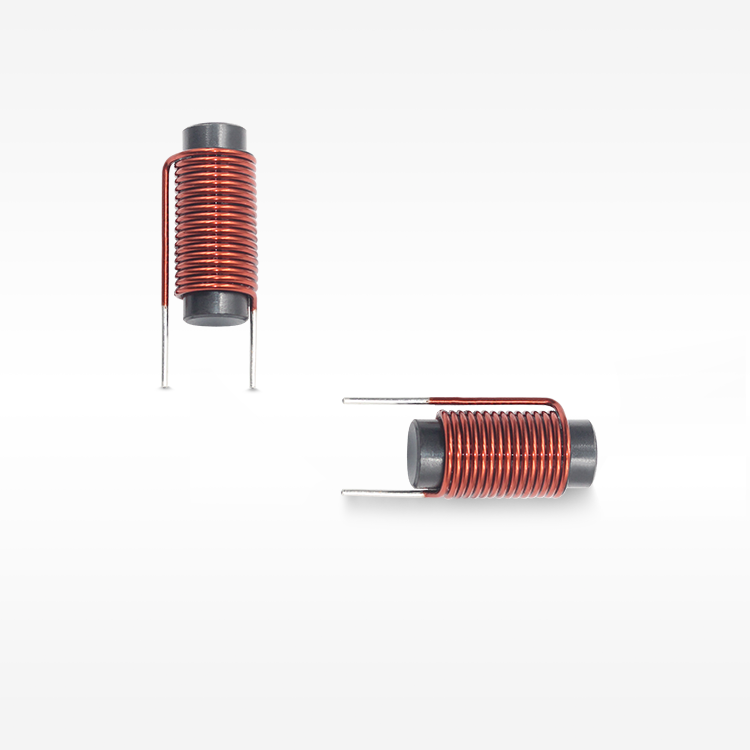

Precyzyjna technologia nawijania dla ulepszonych cech elektrycznych

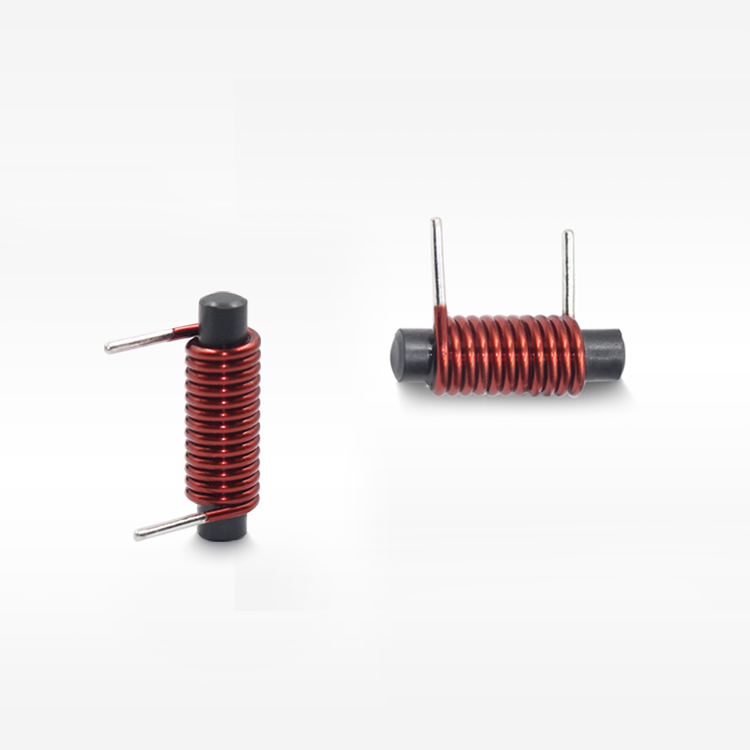

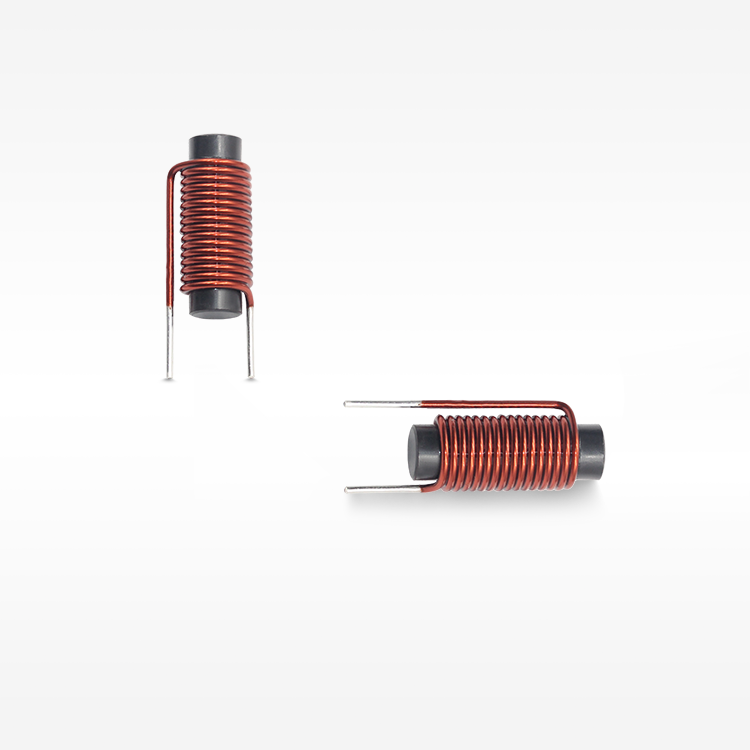

Indukcyjność prętowa konfigurowalna wykorzystuje nowoczesną technologię precyzyjnego nawijania, która zapewnia wyjątkową wydajność elektryczną dzięki starannemu doborowi rozmieszczenia przewodników, integralności izolacji oraz stabilności mechanicznej. Proces nawijania wykorzystuje sterowane komputerowo maszyny, które utrzymują stałe napięcie, odpowiedni rozstaw oraz równomierne rozmieszczenie warstw w całym cyklu formowania cewki. Przewodniki miedziane wysokiej jakości są poddawane rygorystycznej kontroli jakości przed nawinięciem, zapewniając jednolity przekrój poprzeczny, gładkość powierzchni oraz czystość materiału, co bezpośrednio wpływa na rezystancję elektryczną i zdolność przewodzenia prądu. Proces doboru drutu uwzględnia zjawisko naskórkowości przy docelowych częstotliwościach pracy, optymalizując średnicę i konfigurację przewodnika w celu zminimalizowania rezystancji prądu przemiennego oraz powiązanych strat mocy. Techniki nawijania wielowarstwowego równomiernie rozprowadzają zwoje wzdłuż długości rdzenia, zmniejszając efekty zbliżeniowe między przewodnikami sąsiednimi, jednocześnie maksymalizując indukcyjność na jednostkę objętości. Systemy izolacyjne obejmują wielokrotne warstwy barierne, w tym powłoki emaliowane, opaski foliowe oraz materiały impregnujące, zapewniające wysoką wytrzymałość dielektryczną i odporność termiczną. System regulacji napięcia nawijania zapobiega koncentracji naprężeń mechanicznych, które mogłyby naruszyć integralność drutu lub spowodować nieregularne rozłożenie pola magnetycznego. Materiały izolacyjne dopasowane do zakresu temperatur pracy zapewniają niezawodne działanie w szerokim zakresie termicznym, utrzymując właściwości dielektryczne i zapobiegając przebiciom pod wpływem cykli termicznych. Precyzyjny proces nawijania umożliwia dokładną kontrolę liczby zwojów z tolerancją plus minus jeden procent, zapewniając dokładność indukcyjności zgodną z wymagającymi specyfikacjami aplikacji. Izolacja warstwa-po-warstwie zapobiega zwarciom elektrycznym, jednocześnie zachowując minimalną dodatkową grubość, która mogłaby wpłynąć na ogólne wymiary komponentu. Proces kończenia przewodów wykorzystuje zaawansowane techniki lutowania oraz metody mechanicznego zabezpieczania, zapewniające niezawodne połączenia elektryczne odporne na naprężenia termiczne i wibracje mechaniczne. Weryfikacja jakości obejmuje testy elektryczne każdego nawiniętego komponentu, pomiar indukcyjności, rezystancji oraz integralności izolacji przed końcowym montażem. Zaawansowane wzory nawijania umożliwiają spełnienie specjalnych wymagań, takich jak konfiguracje ze środkowym odbiorem, wielokrotne uzwojenia do zastosowań transformatorowych czy cewki sekcjonowane w celu zmniejszenia pojemności pasożytniczych. Proces produkcyjny prowadzi szczegółowe dokumenty śledzenia dla każdej konfigurowalnej indukcyjności prętowej, odnotowując materiały, parametry procesu oraz wyniki testów, wspierające zapewnienie jakości i wymagania dokumentacyjne klientów.