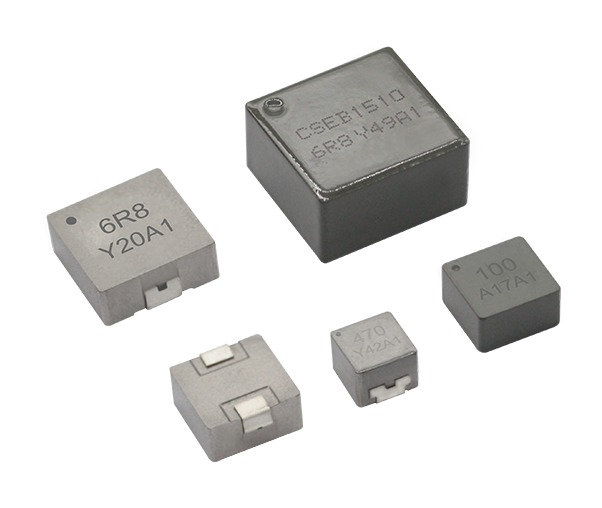

induktor prądu stałego o dużej mocy z płaskim drutem

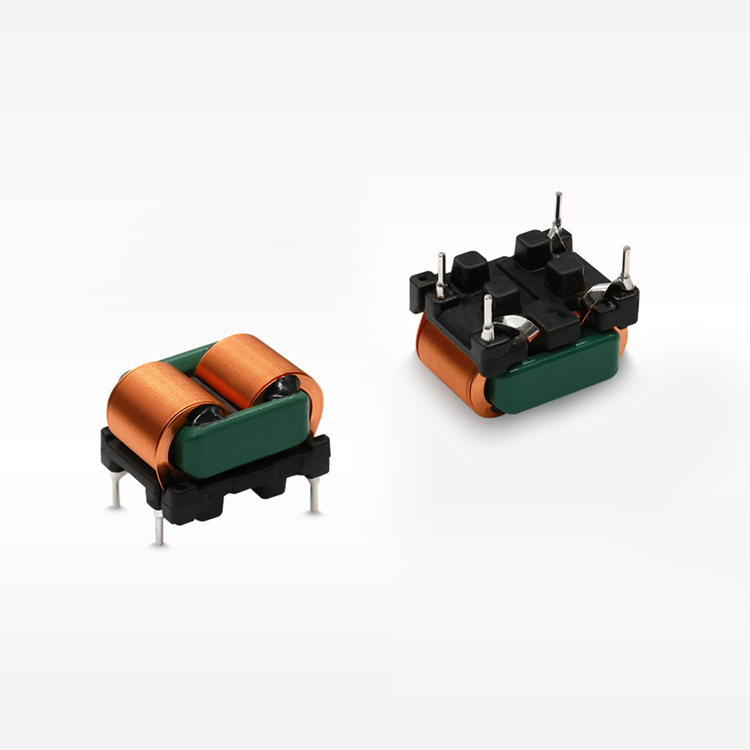

Dławik mocy o dużej sile prądu z płaskim drutem to przełomowy postęp w projektowaniu komponentów elektromagnetycznych, specjalnie zaprojektowany do obsługi znacznych obciążeń prądowych przy jednoczesnym zachowaniu wyjątkowej wydajności i kompaktowych rozmiarów. Ten innowacyjny komponent wykorzystuje konstrukcję z płaskiego drutu zamiast tradycyjnego okrągłego, zapewniając efektywniejsze rozłożenie pola magnetycznego oraz lepsze możliwości zarządzania temperaturą. Dławik mocy o dużej sile prądu z płaskim drutem stanowi kluczowy element obwodów konwersji mocy, systemów magazynowania energii oraz urządzeń elektronicznych o wysokiej wydajności, gdzie zdolność do przewodzenia prądu i optymalizacja przestrzeni są najważniejsze. Główne zadanie tych dławików polega na magazynowaniu energii magnetycznej, gdy prąd przepływa przez uzwojenia z płaskiego drutu, a następnie uwalnianiu tej energii w celu zapewnienia ciągłości przepływu prądu w zasilaczach impulsowych, przetwornicach DC-DC oraz regulatorach napięcia. Cechy technologiczne dławików mocy o dużej sile prądu z płaskim drutem obejmują zoptymalizowaną geometrię przewodnika, która maksymalizuje gęstość prądu, jednocześnie minimalizując straty mocy. Konfiguracja z płaskim drutem zapewnia większą powierzchnię w porównaniu z alternatywami z okrągłego drutu, umożliwiając lepsze odprowadzanie ciepła oraz zmniejszenie efektu naskórkowego przy wyższych częstotliwościach. Te dławiki zazwyczaj wykorzystują zaawansowane materiały rdzeniowe, takie jak ferrytowe lub proszkowe, które zwiększają przenikalność magnetyczną i zmniejszają straty w rdzeniu. Procesy produkcyjne obejmują precyzyjne techniki nawijania, które gwarantują stałą odległość oraz optymalne sprzężenie między uzwojeniami. Zastosowania dławików mocy o dużej sile prądu z płaskim drutem obejmują elektronikę samochodową, systemy energii odnawialnej, przemysłowe zasilacze oraz elektronikę użytkową. W pojazdach elektrycznych te komponenty zarządzają dystrybucją mocy między bateriami a systemami napędowymi. Inwertery solarnie wykorzystują je do efektywnej konwersji mocy z prądu stałego na przemienny. Centra danych polegają na tych dławikach w zasilaczach serwerów, aby zapewnić stabilną regulację napięcia w warunkach zmiennego obciążenia. Sprzęt telekomunikacyjny wykorzystuje dławiki mocy o dużej sile prądu z płaskim drutem do zarządzania mocą w stacjach bazowych i infrastrukturze sieciowej, gdzie niezawodność i wydajność bezpośrednio wpływają na koszty eksploatacji i wydajność systemu.