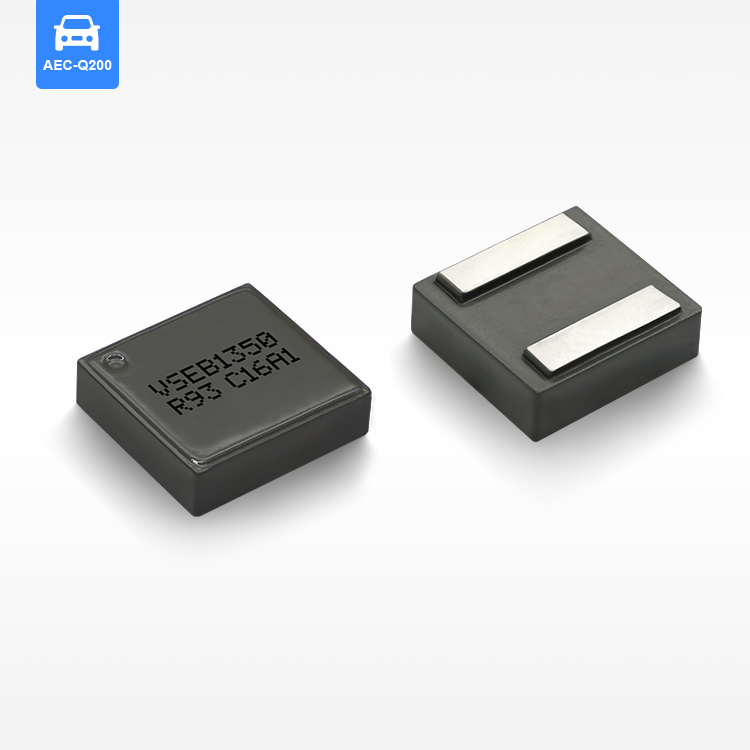

Wyjątkowa przepustowość prądu i projekt o niskim oporze

Wyjątkowa zdolność do przewodzenia prądu w połączeniu z projektem o bardzo niskim oporze induktorów wysokoprądowych zapewnia niezrównaną wydajność w aplikacjach wymagających dużej mocy, maksymalnej sprawności i niezawodności. Te induktory charakteryzują się starannie opracowanym systemem przewodników, które mogą bezpiecznie przewodzić prądy w zakresie od kilku amperów do setek amperów, zachowując stabilne właściwości elektryczne i minimalne straty mocy. Konstrukcja przewodnika wykorzystuje wiele równoległych ścieżek i zoptymalizowane pole przekroju poprzecznego, co znacząco zmniejsza rezystancję stałoprądową (DC) w porównaniu do konwencjonalnych rozwiązań induktorów. Zmniejszenie rezystancji bezpośrednio przekłada się na niższe straty I²R, lepszą sprawność systemu oraz mniejsze wydzielanie ciepła podczas pracy. Materiały przewodników to wysokoczysta miedź o ulepszonych właściwościach elektrycznych, która zapewnia doskonałą zdolność przewodzenia prądu oraz doskonałą przewodność cieplną umożliwiającą skuteczne odprowadzanie ciepła. Zaawansowane techniki nawijania, w tym specjalistyczne metody warstwowe i zoptymalizowany rozstaw zwojów, gwarantują jednolity rozkład prądu w całym induktorze, minimalizując przy tym efekty zbliżeniowe, które mogłyby zwiększyć rezystancję przemienną (AC) przy wyższych częstotliwościach. Wyjątkowa zdolność do przewodzenia prądu pozwala projektantom systemów na pracę przy wyższych poziomach mocy bez konieczności obniżania parametrów komponentów, co prowadzi do bardziej kompaktowych i opłacalnych rozwiązań. Optymalizacja gęstości prądu zapewnia, że induktor może utrzymywać nominalne wartości prądu w trybie ciągłym bez występowania nasycenia rdzenia magnetycznego ani nadmiernego wzrostu temperatury. Niskooporowe cechy są szczególnie korzystne w aplikacjach zasilanych z baterii, gdzie sprawność bezpośrednio wpływa na czas pracy i zużycie energii. Precyzyjne procesy produkcyjne gwarantują spójne wartości rezystancji pomiędzy poszczególnymi egzemplarzami produkcyjnymi, zapewniając wiarygodne dane eksploatacyjne, które upraszczają projektowanie obwodów i dobór komponentów. Stosowane w tych wysokoprądowych induktorach solidne metody konstrukcyjne obejmują wzmocnione systemy zakończeń oraz zwiększoną stabilność mechaniczną, pozwalającą wytrzymać siłom elektromagnetycznym generowanym podczas przełączania dużych prądów. Zapewnienie jakości potwierdza testy wydajności pod kątem przewodzenia prądu w różnych warunkach eksploatacyjnych, w tym cyklach temperaturowych, drganiach oraz długoterminowych badaniach starzenia. Połączenie wysokiej możliwości przewodzenia prądu i niskiej rezystancji czyni te induktory idealnym wyborem dla wymagających zastosowań, takich jak napędy pojazdów elektrycznych (EV), systemy energii odnawialnej, przemysłowe napędy silników oraz konwertery impulsowe o dużej mocy, gdzie wydajność, sprawność i niezawodność pozostają kluczowymi aspektami niezbędnymi do skutecznej pracy systemu.