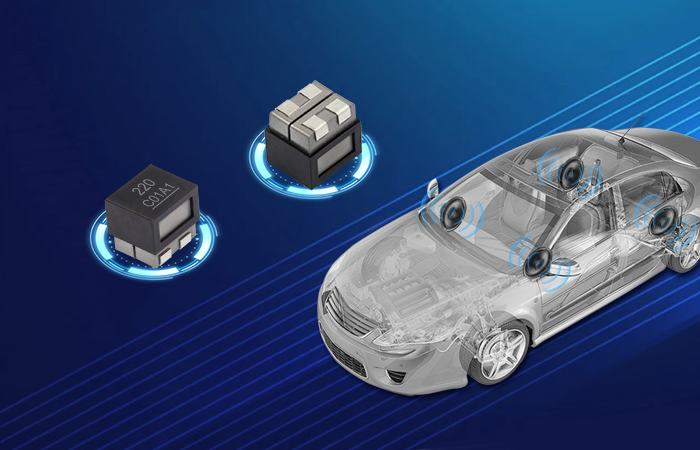

ekranowana cewka mocy

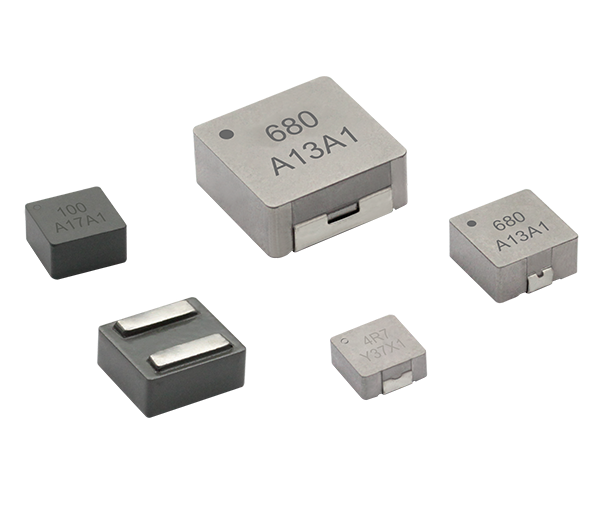

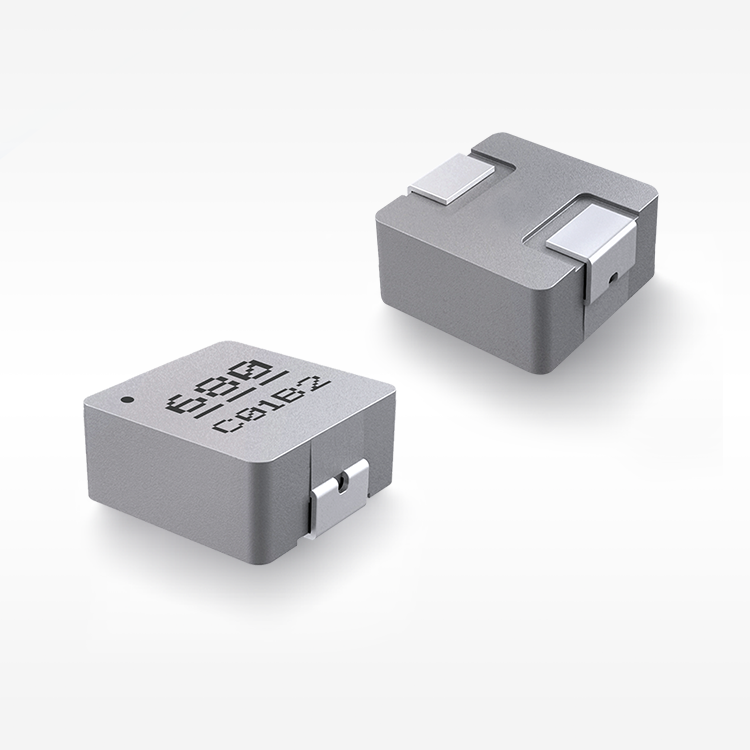

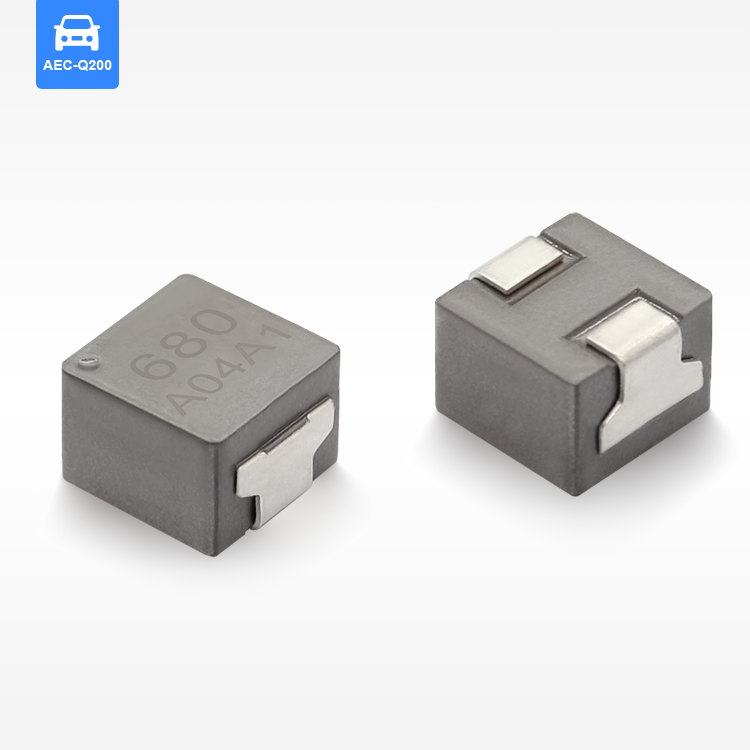

Zaekranizowany cewnik mocy to kluczowy element współczesnych systemów elektronicznych, zaprojektowany tak, aby zapewniać doskonałe tłumienie zakłóceń elektromagnetycznych oraz możliwości filtrowania mocy. Ten zaawansowany dławik wykorzystuje nowoczesną technologię ekranowania magnetycznego w połączeniu z precyzyjnymi technikami formowania, co zapewnia wyjątkową wydajność w wymagających zastosowaniach. Główną funkcją zaekranizowanego cewnika mocy jest filtrowanie niepożądanych zakłóceń i harmonicznych w obwodach zasilania przy jednoczesnym zapewnieniu stabilnego przepływu prądu. Konstrukcja rdzenia magnetycznego umożliwia efektywne magazynowanie i uwalnianie energii, co czyni go niezbędnym elementem systemów konwersji mocy. Mechanizm ekranowania zapobiega ucieczce promieniowania elektromagnetycznego z komponentu, jednocześnie chroniąc obwody wewnętrzne przed zakłóceniami zewnętrznymi. Cechy technologiczne obejmują rdzenie ferrytowe o wysokiej przenikalności magnetycznej, które maksymalizują wartości indukcyjności w kompaktowych gabarytach. Proces formowania gwarantuje spójne tolerancje produkcyjne oraz zwiększoną wytrzymałość mechaniczną. Zaawansowane techniki nawijania optymalizują przepustowość prądową, minimalizując jednocześnie straty rezystancyjne. Charakterystyka stabilności temperaturowej pozwala na pracę w szerokim zakresie warunków środowiskowych bez degradacji wydajności. Zaekranizowany cewnik mocy znajduje szerokie zastosowanie w impulsowych zasilaczach, przetwornicach DC-DC, elektronice samochodowej oraz systemach sterowania przemysłowego. Sprzęt telekomunikacyjny polega na tych komponentach w celu zachowania integralności sygnału. Elektronika użytkowa korzysta z obniżonych emisji elektromagnetycznych i poprawionej efektywności energetycznej. Urządzenia medyczne wykorzystują zaekranizowane cewniki mocy do spełnienia krytycznych wymagań bezpieczeństwa. Uniwersalność komponentu rozciąga się również na systemy energii odnawialnej, gdzie warunki kondycjonowania mocy wymagają precyzyjnej regulacji prądu. Procesy produkcyjne obejmują zautomatyzowane linie produkcyjne, zapewniające spójne standardy jakości. Procedury kontroli jakości weryfikują parametry elektryczne, specyfikacje mechaniczne oraz zgodność środowiskową. Zaekranizowany cewnik mocy ciągle się rozwija wraz z nowymi technologiami, włączając nowe materiały i metody projektowania, aby spełniać coraz bardziej rygorystyczne wymagania wydajności w systemach elektronicznych nowej generacji.