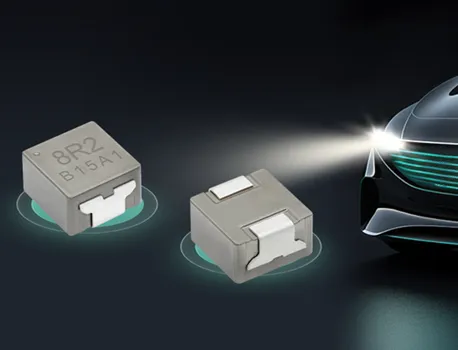

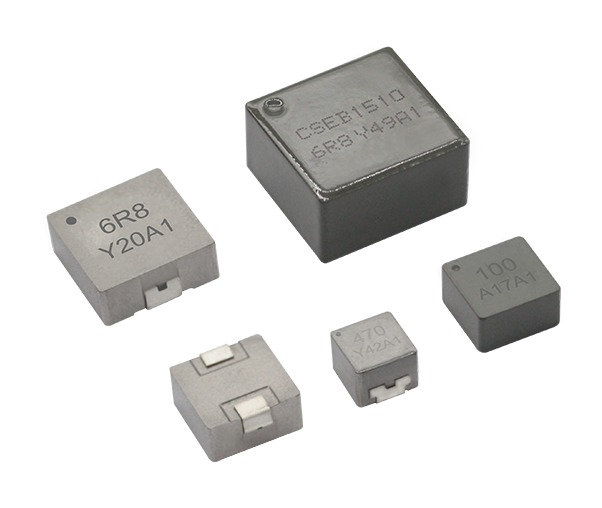

ขดลวดเหนี่ยวนำกำลังไฟฟ้าแบบ smd ความถี่สูง

ขดลวดเหนี่ยวนำกำลังไฟแบบ SMD ความถี่สูงถือเป็นองค์ประกอบสำคัญในระบบอิเล็กทรอนิกส์สมัยใหม่ ซึ่งได้รับการออกแบบมาโดยเฉพาะเพื่อจัดการพลังงานแม่เหล็กไฟฟ้าที่ความถี่สูง พร้อมคงขนาดที่กะทัดรัดสำหรับติดตั้งบนพื้นผิว (Surface Mount) ไว้อย่างมีประสิทธิภาพ ชิ้นส่วนเฉพาะทางเหล่านี้สามารถทำงานได้อย่างมีประสิทธิภาพในช่วงความถี่ที่มักอยู่ระหว่างหลายเมกเฮิรตซ์ถึงหลายร้อยเมกเฮิรตซ์ ทำให้มีความจำเป็นอย่างยิ่งในแอปพลิเคชันการจัดการพลังงานรุ่นใหม่ หน้าที่หลักของขดลวดเหนี่ยวนำกำลังไฟแบบ SMD ความถี่สูงคือการเก็บพลังงานและกรองสัญญาณภายในแหล่งจ่ายไฟแบบสวิตชิ่ง วงจรแปลงแรงดัน DC-DC และวงจรความถี่วิทยุ (RF) ต่างจากขดลวดเหนี่ยวนำทั่วไป ชิ้นส่วนเหล่านี้ใช้วัสดุแกนขั้นสูงและเทคนิคการพันลวดที่ช่วยลดการสูญเสียพลังงานที่ความถี่สูง ขณะเดียวกันก็ยังคงประสิทธิภาพการทำงานที่สม่ำเสมอ สถาปัตยกรรมทางเทคโนโลยีนี้รวมถึงแกนเฟอร์ไรต์หรือแกนผงเหล็กที่มีค่าความสามารถในการซึมผ่านแม่เหล็ก (Permeability) ที่ออกแบบมาอย่างแม่นยำ เพื่อให้สามารถทำงานได้อย่างมีประสิทธิภาพโดยไม่เกิดปัญหาการอิ่มตัวของแม่เหล็ก ซึ่งพบได้บ่อยในขดลวดเหนี่ยวนำทั่วไป การนำเทคโนโลยีการติดตั้งแบบ SMD มาใช้ช่วยให้ขดลวดเหนี่ยวนำเหล่านี้ใช้พื้นที่บนแผงวงจรพิมพ์ (PCB) น้อยมาก ในขณะที่ยังคงให้สมรรถนะทางไฟฟ้าที่แข็งแกร่ง การสร้างขึ้นโดยทั่วไปจะประกอบด้วยลวดทองแดงที่พันอย่างแม่นยำ หรือตัวนำแบบแบน พันรอบแกนแม่เหล็กที่สูตรพิเศษ โดยชุดประกอบทั้งหมดจะถูกหุ้มห่อเพื่อป้องกันสภาพแวดล้อมและเพิ่มความมั่นคงทางกล แอปพลิเคชันของขดลวดเหนี่ยวนำกำลังไฟแบบ SMD ความถี่สูงครอบคลุมอุตสาหกรรมหลายประเภท เช่น การสื่อสารโทรคมนาคม อิเล็กทรอนิกส์ยานยนต์ อุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค และระบบอัตโนมัติในอุตสาหกรรม ในแหล่งจ่ายไฟแบบสวิตชิ่ง ชิ้นส่วนเหล่านี้ทำหน้าที่เรียบสัญญาณริปล์ที่ออกจากระบบและเก็บพลังงานในช่วงเวลาที่มีการเปลี่ยนสถานะของสวิตช์ วงจรแปลงแรงดัน DC-DC อาศัยชิ้นส่วนเหล่านี้ในการถ่ายโอนพลังงานระหว่างขั้นตอนขาเข้าและขาออก ด้านการใช้งานในวงจร RF จะใช้ความสามารถในการกรองสัญญาณเพื่อลดฮาร์โมนิกและความรบกวนที่ไม่ต้องการ รูปร่างขนาดเล็กทำให้ชิ้นส่วนเหล่านี้มีคุณค่าอย่างยิ่งในงานออกแบบที่จำกัดพื้นที่ เช่น สมาร์ทโฟน แท็บเล็ต และอุปกรณ์สวมใส่ กระบวนการผลิตขั้นสูงช่วยให้มั่นใจได้ถึงค่าพารามิเตอร์ไฟฟ้าที่สม่ำเสมอ ได้แก่ ค่าความเหนี่ยวนำที่ยอมคลาดเคลื่อนได้, ความต้านทานกระแสตรง (DC Resistance), และค่ากระแสอิ่มตัว (Saturation Current) ขดลวดเหนี่ยวนำกำลังไฟแบบ SMD ความถี่สูงที่มีคุณภาพดีจะแสดงสมรรถนะที่มีเสถียรภาพทางความร้อนสูง สร้างสัญญาณรบกวนแม่เหล็กไฟฟ้าน้อย และมีความน่าเชื่อถือในการใช้งานระยะยาวภายใต้สภาวะการทำงานที่หลากหลาย