Güçlü Termal Yönetimi ve Güvenilirlik

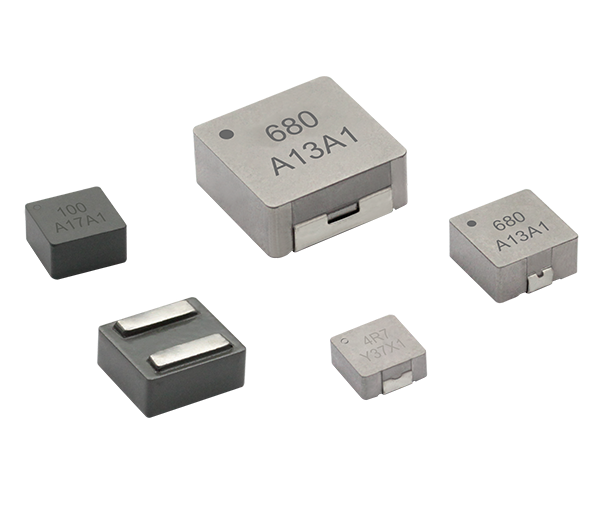

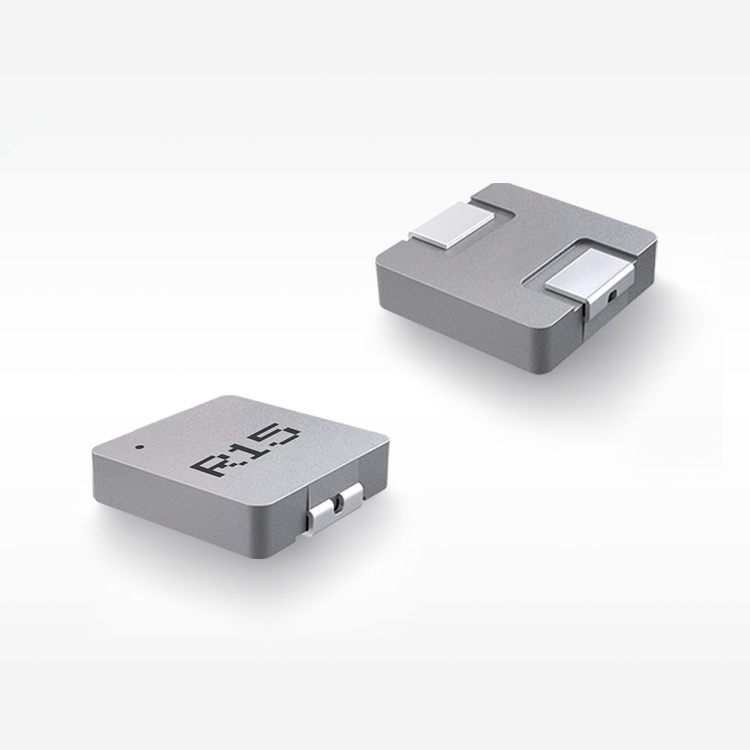

Anahtarlama gücü kalıplama şok bobini, gelişmiş kalıplama yapısı sayesinde termal yönetimde öne çıkar ve bu durum geleneksel indüktör tasarımlarına kıyasla önemli bir ilerlemedir. Kalıplama süreci, manyetik nüveyi ve sargı montajını, mükemmel ısı iletim özellikleri sağlayan özel formüle edilmiş bir reçine sistemiyle tamamen kaplar. Bu termal arayüz, sıcak noktaların oluşmasını engelleyerek nüve ve sargılardan çevreye doğru verimli ısı transferi sağlar; bu da erken bileşen arızasına yol açabilecek durumları önler. Anahtarlama gücü kalıplama şok bobini, tipik olarak eksi kırk ila artı yüz yirmi beş derece Celsius arasında geniş sıcaklık aralıklarında tutarlı elektriksel karakteristiklerini korur ve bu da onu otomotiv, endüstriyel ve havacılık uygulamaları için uygun hale getirir. Kalıplama yapısı, ısıyı tuzaklayabilecek veya nemin sızmasına izin verebilecek hava boşluklarını ve gözenekleri ortadan kaldırır; bu iki durum geleneksel indüktörlerde yaygın arıza modlarıdır. Bu anahtarlama gücü kalıplama şok bobini tasarım yaklaşımı, normal çalışma koşullarında genellikle bir milyon saatin üzerine çıkan önemli ölçüde geliştirilmiş ortalama arıza arası süreye (MTBF) yol açar. Termal kararlılık, sistem performansının daha tahmin edilebilir olmasına doğrudan katkıda bulunur çünkü indüktans değerleri çalışma sıcaklık aralığı boyunca sabit kalır. Mühendisler, devre tasarımını basitleştirerek ve sıcaklık telafisi ağlarına olan ihtiyacı azaltarak tutarlı elektriksel davranışa güvenebilir. Ayrıca, anahtarlama gücü kalıplama şok bobini yapısı, güç kaynağı uygulamalarında sıkça görülen tekrarlanan ısınma ve soğuma döngüleri sırasında mekanik bütünlüğü koruyarak termal çevrimlere karşı mükemmel direnç sağlar. Bu termal dayanıklılık, bileşeni sık açma-kapama döngüleri veya değişken yük koşulları olan uygulamalar için ideal hale getirir. Kalıplanmış muhafaza, termal geçişleri yumuşatmaya ve iç bileşenlerdeki termal stresi azaltmaya yardımcı olan bir termal kütle görevi görür. Ek olarak, geliştirilmiş termal yönetimin yüksek akım yoğunluklarında güvenilirliği riske atmadan çalışmasına izin vermesi nedeniyle anahtarlama gücü kalıplama şok bobini tasarımı, geleneksel indüktörlere göre daha yüksek güç yoğunluklarında çalışma imkânı sunar. Bu termal avantaj, sistem tasarımcılarının performans özelliklerini korurken daha küçük bileşenler belirtmesine olanak tanıyarak genel sistem minyatürleşmesine ve maliyet düşüşüne katkıda bulunur.