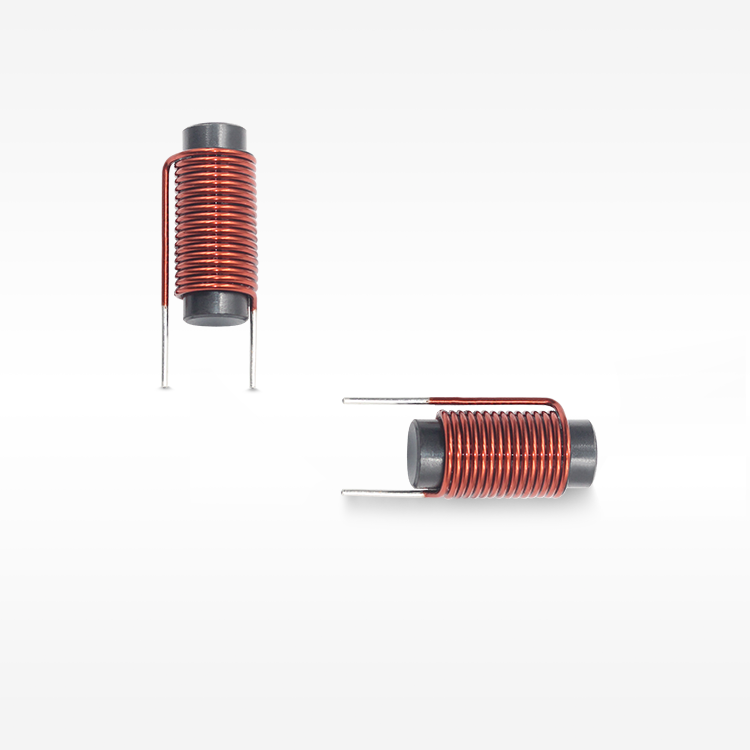

Технологія точного намотування для покращених електричних характеристик

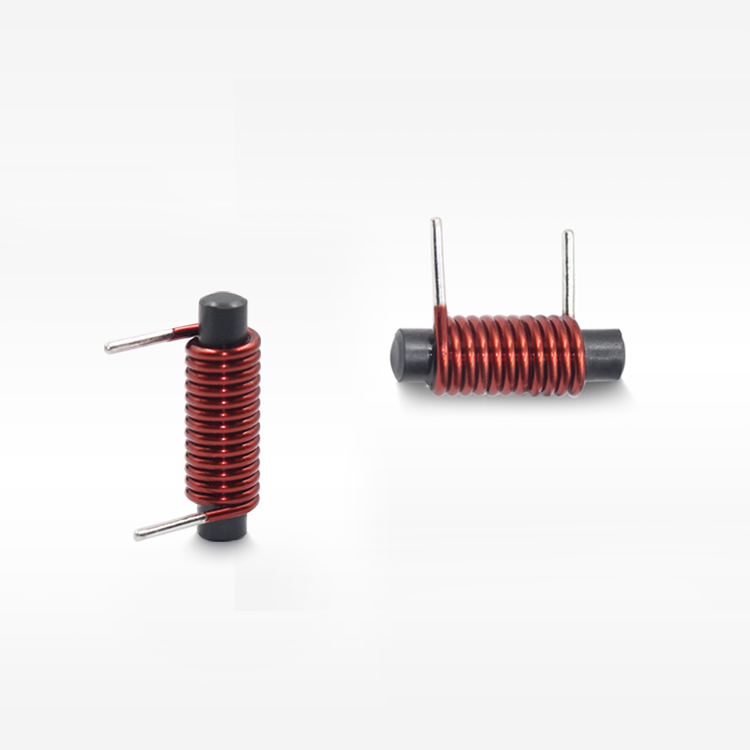

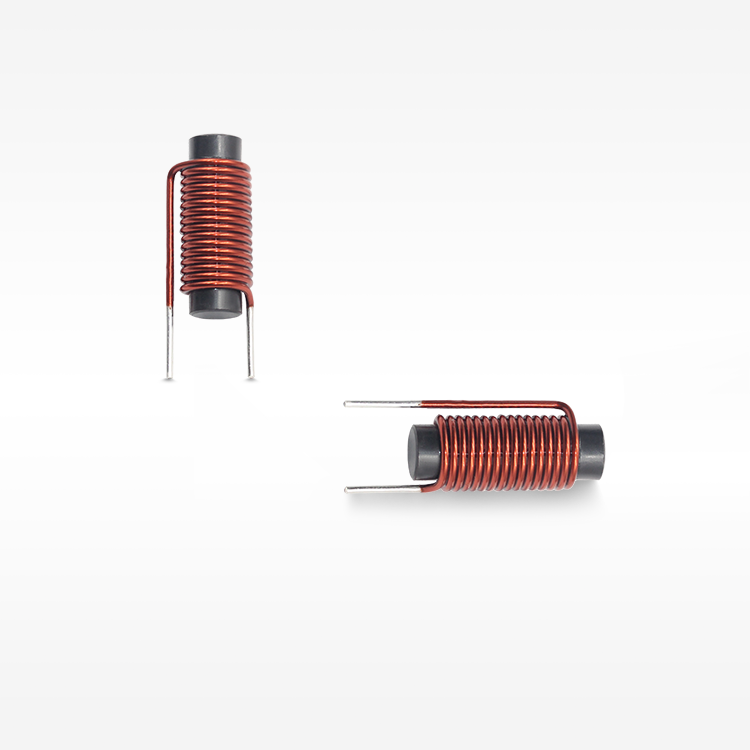

Індуктивний котушковий елемент з можливістю налаштування виготовляється за допомогою сучасної технології прецизійного намотування, яка забезпечує виняткову електричну продуктивність завдяки ретельному розташуванню провідників, цілісності ізоляції та механічній стабільності. Процес намотування використовує комп’ютеризоване обладнання, здатне підтримувати постійний натяг, проміжки та рівномірний розподіл шарів протягом усього циклу формування котушки. Мідні провідники високоякісних марок проходять сувору перевірку перед намотуванням, щоб забезпечити однакову площу поперечного перерізу, гладкість поверхні та чистоту матеріалу, що безпосередньо впливає на електричний опір та здатність проводити струм. У процесі вибору дроту враховуються явища скин-ефекту на заданих робочих частотах, оптимізуючи діаметр та конфігурацію провідника для мінімізації змінного опору та пов’язаних втрат потужності. Багатошарові методи намотування рівномірно розподіляють витки по всій довжині осердя, зменшуючи ефекти близькості між суміжними провідниками та максимізуючи індуктивність на одиницю об’єму. Ізоляційні системи включають багаторівневі бар’єри, такі як емалеві покриття, плівкові обгортки та просочувальні матеріали, які забезпечують високу діелектричну міцність і термічну стійкість. Система контролю натягу при намотуванні запобігає концентрації механічних напружень, які можуть порушити цілісність дроту або спричинити неоднорідний розподіл магнітного поля. Ізоляційні матеріали, розраховані на роботу в певному температурному діапазоні, забезпечують надійну роботу в широкому температурному діапазоні, зберігаючи діелектричні властивості та запобігаючи пробою під час циклічного нагріву та охолодження. Прецизійний процес намотування дозволяє точно контролювати кількість витків із допуском ±1%, забезпечуючи точність індуктивності, яка відповідає високим вимогам до застосування. Міжшарова ізоляція запобігає електричним замиканням, зберігаючи мінімальну додаткову товщину, яка може вплинути на загальні габарити компонента. Процес виведення виводів використовує сучасні методи паяння та механічного кріплення, які забезпечують надійні електричні з’єднання, стійкі до термічних напружень і механічних вібрацій. Перевірка якості включає електричне тестування кожного намотаного компонента — вимірювання індуктивності, опору та цілісності ізоляції перед фінальними етапами збирання. Сучасні схеми намотування враховують спеціальні вимоги, такі як виведення з середини котушки, кілька обмоток для трансформаторних застосувань або секціоновані котушки для зменшення паразитної ємності. Виробничий процес забезпечує детальне відстеження кожного регульованого стрижневого індуктора, документуючи матеріали, параметри процесу та результати тестування, що підтримує забезпечення якості та вимоги до документації для конкретних клієнтів.