Kompaktes Design mit hervorragender Leistungsdichte

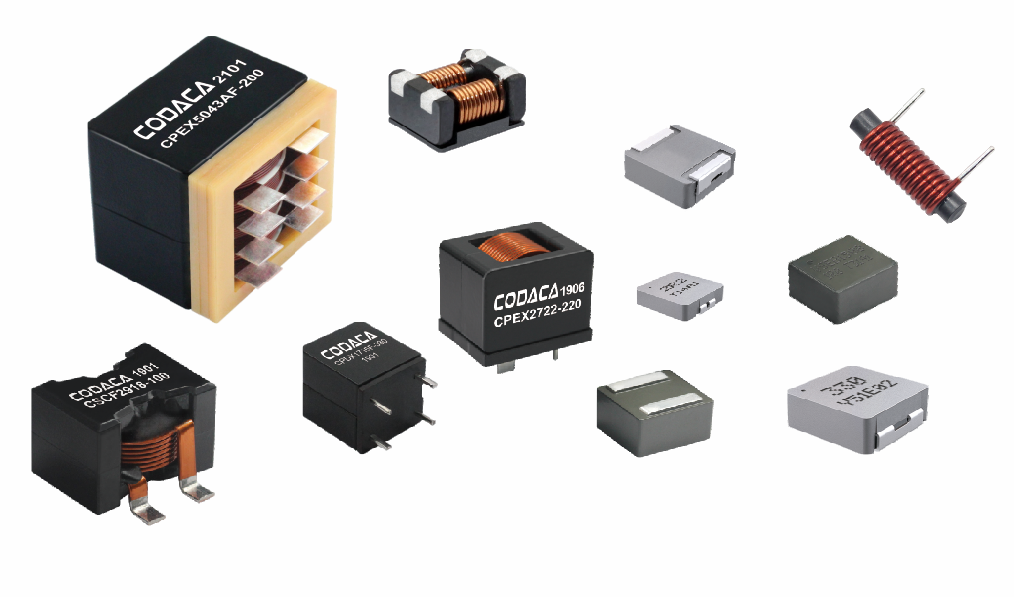

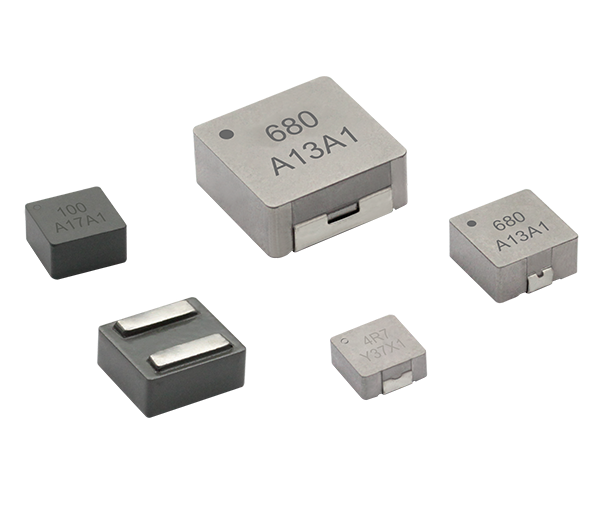

Die kompakte Konstruktionsphilosophie hinter der Hochfrequenz-Induktionstechnologie erzielt bemerkenswerte Verbesserungen der Leistungsdichte, die erhebliche Platzersparnisse ermöglichen, während gleichzeitig die elektrischen Eigenschaften größerer herkömmlicher Bauelemente beibehalten oder übertroffen werden. Dieser Miniaturisierungsvorteil ergibt sich aus fortschrittlichen Kernmaterialien, die höhere Permeabilitätswerte pro Volumeneinheit bieten und es Konstrukteuren ermöglichen, erforderliche Induktivitätswerte in wesentlich kleineren Gehäusen zu erreichen. Die Hochfrequenz-Induktivität nutzt optimierte magnetische Schaltkreisdesigns, die die Ausnutzung der Flussdichte maximieren und gleichzeitig den Bedarf an Kernmaterial minimieren, wodurch Bauelemente entstehen, die äquivalente oder überlegene Leistungen in Gehäusen liefern, die bis zu sechzig Prozent kleiner sind als herkömmliche Alternativen. Präzisionsfertigungstechniken ermöglichen engere Wicklungsgeometrien und verbesserte Füllfaktoren, die die Energiespeicherdichte erhöhen, während gleichzeitig hervorragende Wärmeableitungseigenschaften erhalten bleiben, die für einen zuverlässigen Betrieb unerlässlich sind. Der kompakte Formfaktor unterstützt moderne Trends zur Miniaturisierung von Elektronik, indem er den Platzbedarf auf Leiterplatten verringert, eine stärkere Integration von Funktionen innerhalb bestehender Gehäusebeschränkungen ermöglicht und die Gesamteffizienz der Systemverpackung verbessert. Oberflächenmontierte Gehäusevarianten bieten hervorragende mechanische Stabilität und Kompatibilität mit automatisierter Montage, was die Herstellungskosten senkt und die Produktionsdurchlaufgeschwindigkeit verbessert. Die überlegenen Leistungsdichte-Eigenschaften ermöglichen es Herstellern tragbarer Elektronik, die Akkulaufzeit durch verbesserte Effizienz zu verlängern, während sie gleichzeitig das Gesamtgewicht und die Abmessungen der Geräte reduzieren und somit die Benutzererfahrung verbessern. Hochfrequenz-Induktivitätsbauelemente erreichen diese kompakten Abmessungen, ohne die elektrische Isolation oder Sicherheitsabstände zu beeinträchtigen, und halten dabei die branchenüblichen Luft- und Kriechstrecken ein, die für die Einhaltung gesetzlicher Vorschriften erforderlich sind. Fortschrittliche Materialtechnik integriert hochfeste magnetische Kerne, die mechanischen Belastungen und Vibrationsschäden widerstehen und gleichzeitig miniaturisierte Gehäusedesigns unterstützen, die für raue Einsatzumgebungen geeignet sind. Das kompakte Design ermöglicht eine höhere Bauteildichte auf Leiterplatten, wodurch Verbindungsleitungen verkürzt werden, was die Signalintegrität verbessert und die Anfälligkeit gegenüber elektromagnetischen Störungen verringert. Anwendungen in der Luft- und Raumfahrt sowie in medizinischen Geräten profitieren besonders von den Gewichts- und Platzersparnissen, die durch kompakte Hochfrequenz-Induktivitätslösungen erzielt werden und strenge Leistungs- und Zuverlässigkeitsanforderungen beibehalten. Durch Produktionsökonomien im Zusammenhang mit standardisierten kompakten Gehäusen werden die Bauteilkosten gesenkt, während die Verfügbarkeit und Zuverlässigkeit der Lieferkette verbessert wird. Die Vorteile der Leistungsdichte unterstützen Initiativen zur Entwicklung von Produkten der nächsten Generation, die kontinuierliche Miniaturisierung erfordern, während gleichzeitig funktionale Fähigkeiten beibehalten oder verbessert werden, wodurch Wettbewerbsvorteile in schnell sich entwickelnden Technologiemärkten ermöglicht werden.