Hervorragende Energieeffizienz und Verringerung des Leistungsverlusts

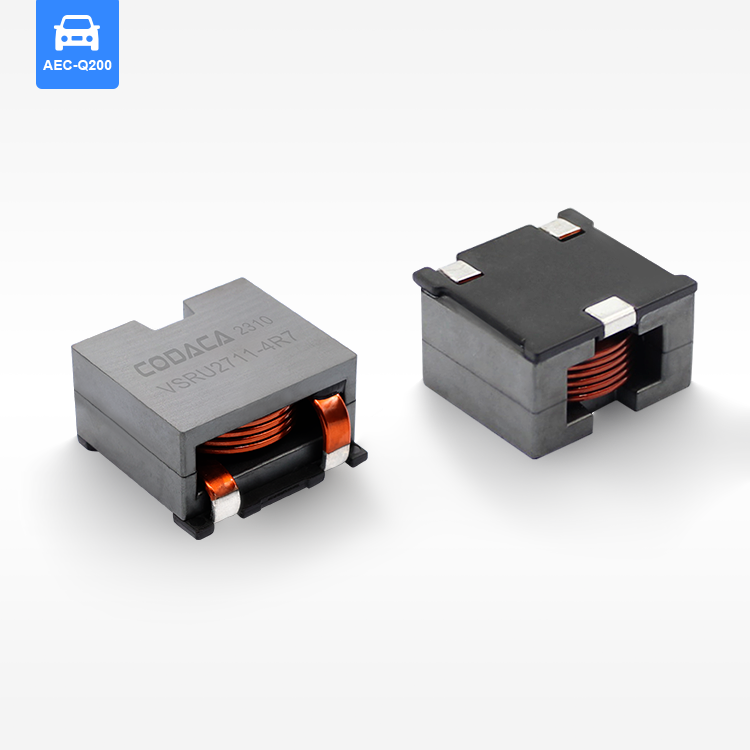

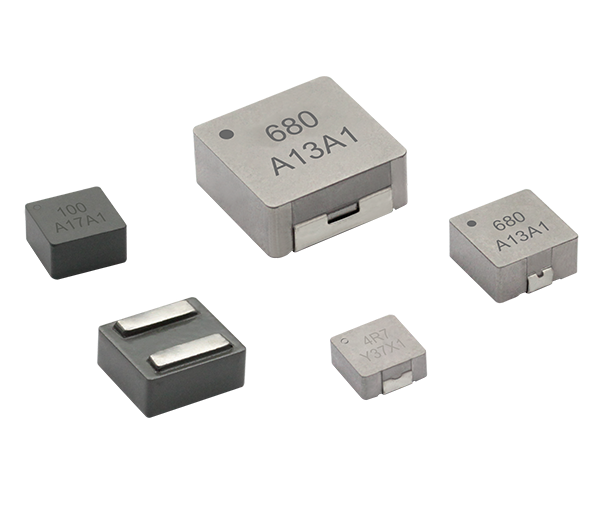

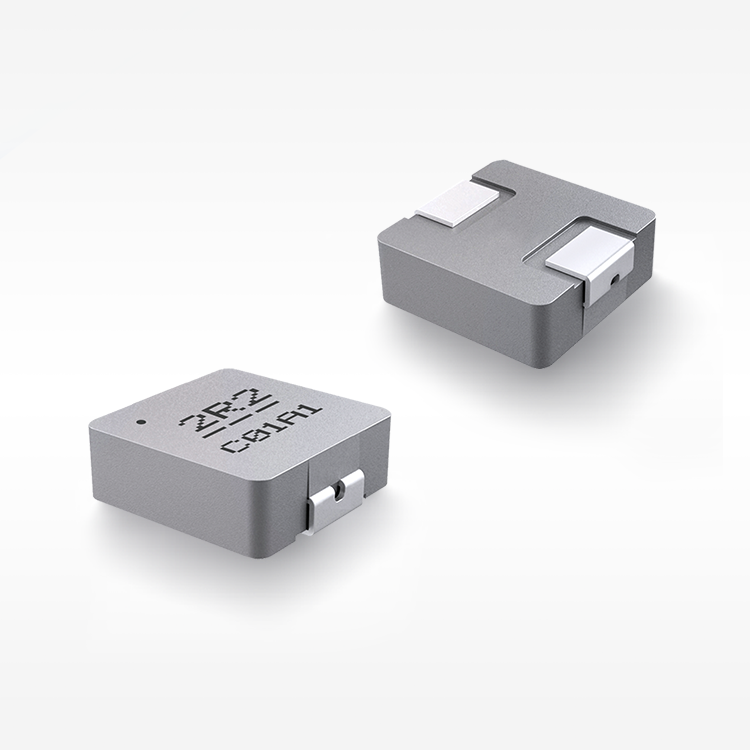

Die außergewöhnliche Energieeffizienz von Induktivitätsbauteilen mit niedrigem DCR stellt einen Paradigmenwechsel in der Stromversorgungstechnologie dar und bietet beispiellose Leistungsverbesserungen, die Endnutzern und Systembetreibern direkt zugutekommen. Der grundlegende Mechanismus dieser Effizienz liegt in dem erheblich verringerten Gleichstromwiderstand (DCR), der die Leistungsverluste minimiert, die herkömmliche Induktoren im Betrieb beeinträchtigen. Wenn Strom durch konventionelle Induktoren fließt, wandelt der inhärente Widerstand elektrische Energie in Abwärme um, wodurch die Gesamteffizienz des Systems sinkt und zusätzliche Kühlmaßnahmen erforderlich werden. Die Technologie der Induktivitäten mit niedrigem DCR begegnet dieser Herausforderung durch innovative Konstruktionsansätze, die die Widerstandswege reduzieren, während gleichzeitig optimale magnetische Eigenschaften erhalten bleiben. Die ingenieurtechnische Leistung besteht darin, fortschrittliche Kernmaterialien mit höheren Permeabilitätswerten zu verwenden, kombiniert mit Leiterdesigns, die die Querschnittsfläche maximieren und gleichzeitig die Länge minimieren. Dadurch wird der Widerstand, dem der Stromfluss begegnet, verringert, was zu Leistungsverlustreduktionen von bis zu 70 Prozent im Vergleich zu Standardinduktoren führt. Die praktischen Auswirkungen dieser Effizienzsteigerung gehen weit über einfache Energieeinsparungen hinaus. Bei batteriebetriebenen Anwendungen wie Smartphones, Tablets und Elektrofahrzeugen (EV, BEV, PHEV, REEV, HEV) führen geringere Leistungsverluste direkt zu einer verlängerten Betriebszeit zwischen den Ladevorgängen. Bei netzgekoppelten Systemen wie Solarwechselrichtern und industriellen Motorantrieben resultieren die Effizienzgewinne in messbaren Kosteneinsparungen bei den Stromrechnungen und einer geringeren Umweltbelastung. Die überlegene thermische Leistung verhindert Hotspots, die bei herkömmlichen Induktoren häufig auftreten, und ermöglicht einen zuverlässigeren Betrieb sowie eine verlängerte Lebensdauer der Bauteile. Systemkonstrukteure profitieren von der Möglichkeit, kompaktere thermische Managementlösungen einzusetzen, wodurch die Gesamtgröße und das Gewicht des Systems reduziert werden. Die gleichbleibend hohe Effizienz unter wechselnden Lastbedingungen gewährleistet eine optimale Energienutzung unabhängig von den Betriebsanforderungen und macht Induktivitätsbauteile mit niedrigem DCR somit ideal für Anwendungen mit schwankenden Leistungsanforderungen.