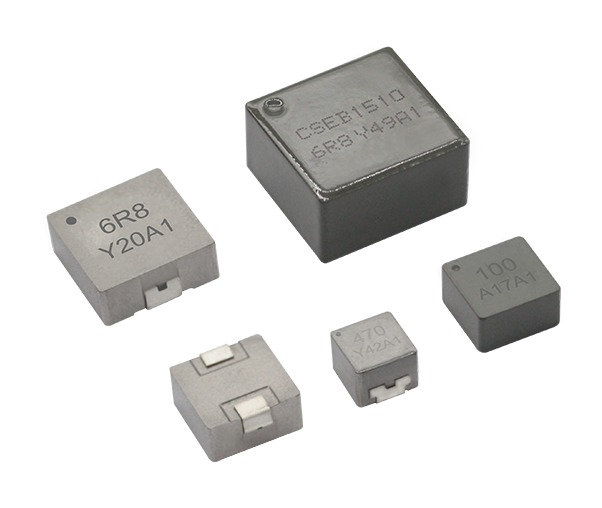

Kostengünstige Herstellung und Integrationsvorteile

Die kostengünstigen Herstellungs- und Integrationsvorteile von Hochfrequenz-SMD-Leistungsinduktivitäten schaffen über den gesamten Produktlebenszyklus hinweg, von der ersten Konstruktion bis zur Serienproduktion, überzeugende wirtschaftliche Vorteile. Diese Bauelemente lassen sich nahtlos in bestehende Oberflächenmontageprozesse integrieren, wodurch der Bedarf an speziellen Handhabungsgeräten oder modifizierten Produktionslinien entfällt, die die Kapitalinvestition erhöhen würden. Automatisierte Bestückungsautomaten behandeln diese Induktivitäten mit außergewöhnlicher Präzision und Geschwindigkeit, was im Vergleich zu Durchsteckbauteilen, die zusätzliche Bearbeitungsschritte erfordern, eine höhere Produktionskapazität ermöglicht. Die standardisierten Verpackungsformate gewährleisten die Kompatibilität mit branchenüblichen Bauelementezuführern und Bestücksystemen, verkürzen die Rüstzeiten und verbessern die Fertigungseffizienz. Die Eliminierung von Durchkontaktierungsbohrungen senkt die Leiterplattenherstellungskosten und erhöht gleichzeitig die Zuverlässigkeit der Platine, da potenzielle Fehlerquellen durch metallisierte Durchkontaktierungen vermieden werden. Das geringere Bauteilvolumen und -gewicht trägt zu niedrigeren Versandkosten und einer vereinfachten Lagerverwaltung bei, was besonders für Anwendungen in der Serie gefertigter Consumer-Elektronik wichtig ist. Gestaltungsvorteile ergeben sich aus der Möglichkeit, diese Bauelemente auf beiden Seiten der Leiterplatte zu platzieren, was die Raumnutzung maximiert und kompaktere Produktarchitekturen ermöglicht. Die präzise Dimensionskontrolle, die mit SMD-Gehäusen erreichbar ist, reduziert den Bedarf an Konstruktionsreserven und Toleranzen und ermöglicht dichtere Schaltungsanordnungen sowie insgesamt kleinere Produktabmessungen. Zu den Qualitätskontrollvorteilen zählen automatische optische Inspektionsverfahren, die vor dem Löten eine korrekte Bauteilplatzierung und -ausrichtung überprüfen und dadurch Ausschussraten und Nacharbeitungskosten senken. Der Wegfall von Welligelötverfahren, die für Durchsteckbauteile erforderlich sind, reduziert den Energieverbrauch und vereinfacht die Produktionslinienkonfiguration. Zu den Lieferketten-Vorteilen zählen standardisierte Verpackungen, die automatisierte Lagerverwaltungssysteme und Just-in-Time-Lieferpläne unterstützen, wodurch das Betriebskapital reduziert wird. Die weltweite Verfügbarkeit von SMD-Fertigungskapazitäten ermöglicht flexible Entscheidungen hinsichtlich der Produktionsstandorte, basierend auf Kosten- und Logistiküberlegungen statt auf spezialisierten Ausrüstungsanforderungen. Prüf- und Validierungskosten sinken aufgrund standardisierter elektrischer Testverfahren und automatisierter Handhabungssysteme, die konsistente Messbedingungen sicherstellen. Langfristige Kostenvorteile ergeben sich aus reduzierten Serviceeinsätzen vor Ort aufgrund verbesserter Zuverlässigkeit sowie vereinfachten Austauschverfahren, falls Wartung erforderlich wird. Die Skaleneffekte, die mit standardisierten Hochfrequenz-SMD-Leistungsinduktivitäten erzielbar sind, ermöglichen Kostensenkungen, von denen sowohl Hersteller als auch Endkunden profitieren, während gleichzeitig hohe Leistungsstandards gewahrt bleiben, die für eine wettbewerbsfähige Produktpositionierung unerlässlich sind.