Präzisionsfertigung für außergewöhnliche Zuverlässigkeit und Konsistenz

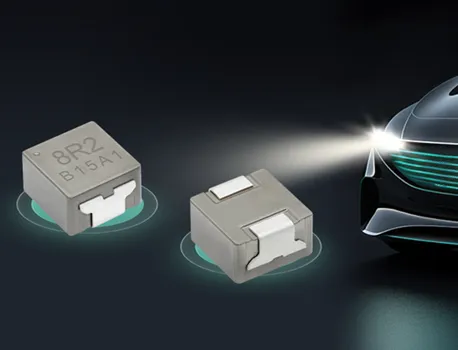

Die präzisen Fertigungsverfahren, die bei der Herstellung von industriellen SMD-Leistungsinduktivitäten eingesetzt werden, setzen neue Maßstäbe für Bauteilzuverlässigkeit und elektrische Konsistenz und gewährleisten ein vorhersagbares Verhalten über große Produktionsmengen und längere Nutzungsdauern hinweg. Hochmoderne automatisierte Wickelanlagen nutzen computergesteuerte Spannregelungssysteme und Präzisionspositioniermechanismen, um eine gleichmäßige Leiterplatzierung und konsistente Windungsabstände in jeder Wicklungsschicht sicherzustellen. Diese sorgfältige Beachtung der Fertigungsdetails beseitigt Variationen bei Induktivitätswerten, Gleichstromwiderstand und Stromtragfähigkeit, die die Systemleistung beeinträchtigen oder Kompatibilitätsprobleme beim Austausch von Bauteilen verursachen könnten. Fortschrittliche Drahtbondtechniken stellen sichere Verbindungen zwischen den Wicklungen und den Anschlussflächen sicher, wobei spezielle Legierungen und kontrollierte Atmosphären zum Einsatz kommen, um Oxidation zu verhindern und langfristige elektrische Integrität zu gewährleisten. Die Produktionsstätte verfügt über strenge Umweltkontrollen, einschließlich Temperaturregelung, Feuchtigkeitsmanagement und Reinraumbedingungen, die eine Kontamination verhindern und konsistente Materialeigenschaften während des gesamten Produktionszyklus sicherstellen. Automatisierte optische Inspektionssysteme überprüfen mehrfach im Produktionsprozess die Maßgenauigkeit, Oberflächenqualität und Montageintegrität, um potenzielle Fehler bereits vor der abschließenden Prüfung und Verpackung zu erkennen. Methoden der statistischen Prozesssteuerung überwachen wichtige elektrische Parameter wie Induktivitätstoleranz, Gütefaktor und Eigenresonanzfrequenz, um enge Spezifikationen über alle Produktionschargen hinweg aufrechtzuerhalten. Jeder industrielle SMD-Leistungsinduktor durchläuft umfassende elektrische Tests, darunter die Induktivitätsmessung bei mehreren Frequenzen, die Überprüfung des Gleichstromwiderstands sowie die Charakterisierung der Stromsättigung, um die Einhaltung der veröffentlichten Spezifikationen sicherzustellen. Thermische Wechseltests bestätigen die Leistungsstabilität unter wiederholten Temperaturschwankungen, während mechanische Belastungstests die strukturelle Integrität unter Handhabungs- und Montagebelastungen verifizieren. Der präzise Fertigungsansatz erstreckt sich auch auf Verpackung und Versand, wobei Protokolle für feuchtigkeitsempfindliche Bauteile und Schutzmaßnahmen gegen elektrostatische Entladungen angewendet werden, um die Bauteilintegrität während Transport und Lagerung zu bewahren. Rückverfolgbarkeitssysteme verfolgen jedes Bauteil durch alle Fertigungsabschnitte, was eine schnelle Identifizierung und Behebung möglicher Qualitätsprobleme ermöglicht. Dieses Engagement für herausragende Fertigungsqualität stellt sicher, dass jeder industrielle SMD-Leistungsinduktor die Leistungsspezifikationen erfüllt oder übertrifft, gibt Ingenieuren Sicherheit hinsichtlich der Bauteilzuverlässigkeit und ermöglicht erfolgreiche Systemdesigns in vielfältigen industriellen Anwendungen, bei denen konsistente Leistung absolut entscheidend ist.