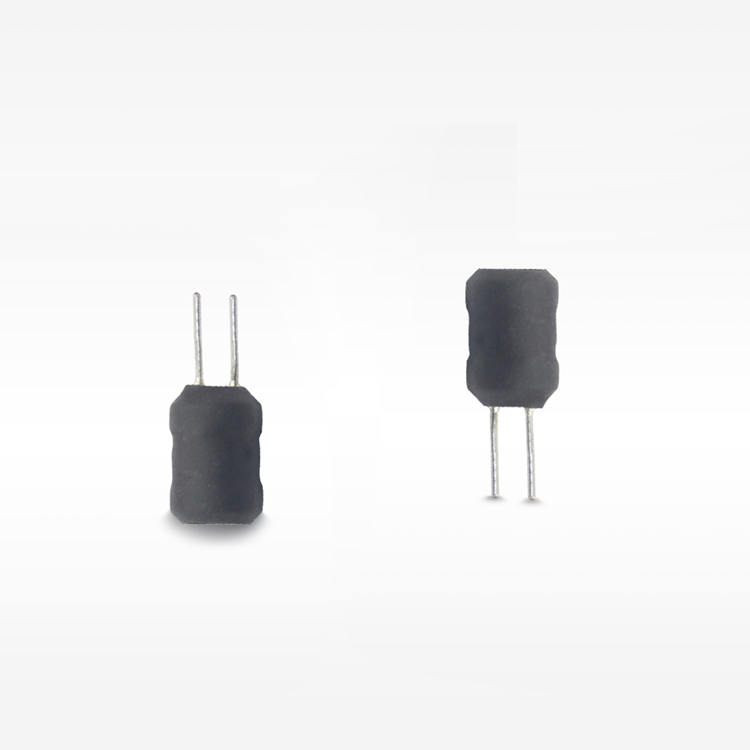

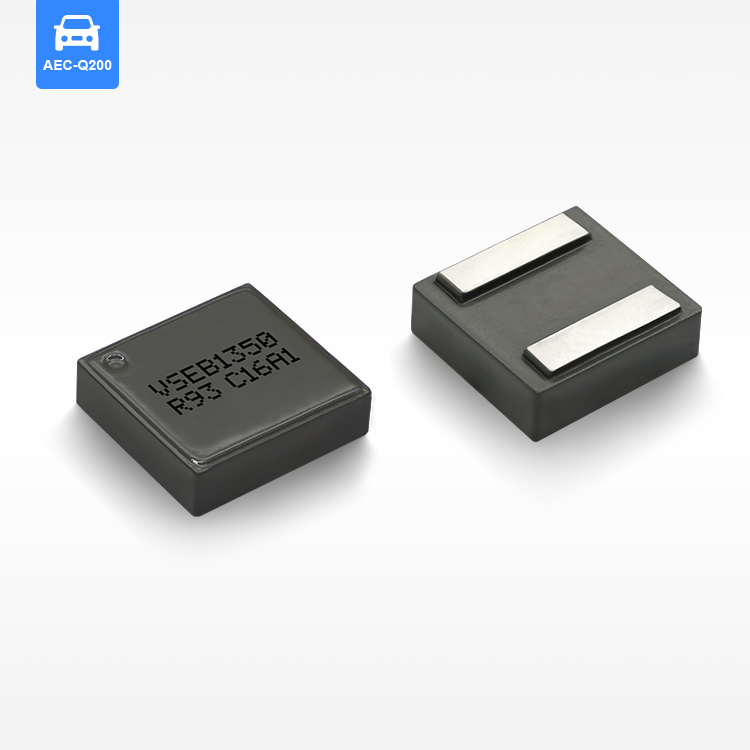

低損失シールド電力インダクタ

低損失シールド付き電力用インダクタは、現代の電子回路設計において極めて重要な部品であり、電気エネルギーの蓄積と伝送を管理すると同時に、電力損失を最小限に抑えるように特別に設計されています。この高度な電子部品は、磁界を閉じ込める機能と最適化されたエネルギー効率を組み合わせており、正確な電力制御と電磁妨害(EMI)対策が求められる用途において不可欠です。低損失シールド付き電力用インダクタの主な機能は、電流が巻線を流れる際に磁気エネルギーを蓄え、必要に応じてそのエネルギーを回路に戻すことにあります。この基本的な動作により、スイッチング電源、DC-DCコンバータ、およびさまざまな電源管理システムで必要な電圧調整、電流の平滑化、エネルギー変換プロセスが可能になります。これらのインダクタに採用されているシールド技術は、導体に流れる電流によって発生する磁界を、フェライトや金属製外装などの磁性材料で囲むことで、周囲の部品への電磁妨害を防止します。同時に、外部からの磁場の影響からインダクタ自体を保護し、性能低下を防ぎます。低損失シールド付き電力用インダクタの技術的特徴には、ヒステリシス損失および渦電流損失が極めて少ないフェライト、粉末鉄、または特殊合金といった、慎重に選定されたコア材料が含まれます。これらの材料は、広い周波数範囲にわたり効率的に動作し、温度や電流の変動があっても安定したインダクタンス値を維持するように設計されています。高品質な銅線を用いた先進的な巻線技術と最適化された線径の選定により、抵抗損失がさらに低減され、全体的な低損失特性に寄与しています。製造工程では、精密成形および組立技術が取り入れられており、長期間にわたって一貫した性能と信頼性のある動作を保証しています。低損失シールド付き電力用インダクタの応用範囲は、自動車電子機器、通信機器、民生用電子機器、産業用オートメーションシステム、再生可能エネルギー変換装置など、多くの産業および電子デバイスに及びます。自動車分野では、電気自動車の充電システム、エンジン制御ユニット(ECU)、高度運転支援システム(ADAS)などを支えています。通信インフラでは、基地局の電源装置、信号処理装置、ネットワークスイッチングシステムに依存されています。民生用電子機器では、スマートフォン充電器、ノートパソコン用ACアダプタ、LED照明ドライバ、オーディオ増幅回路などに使用されています。