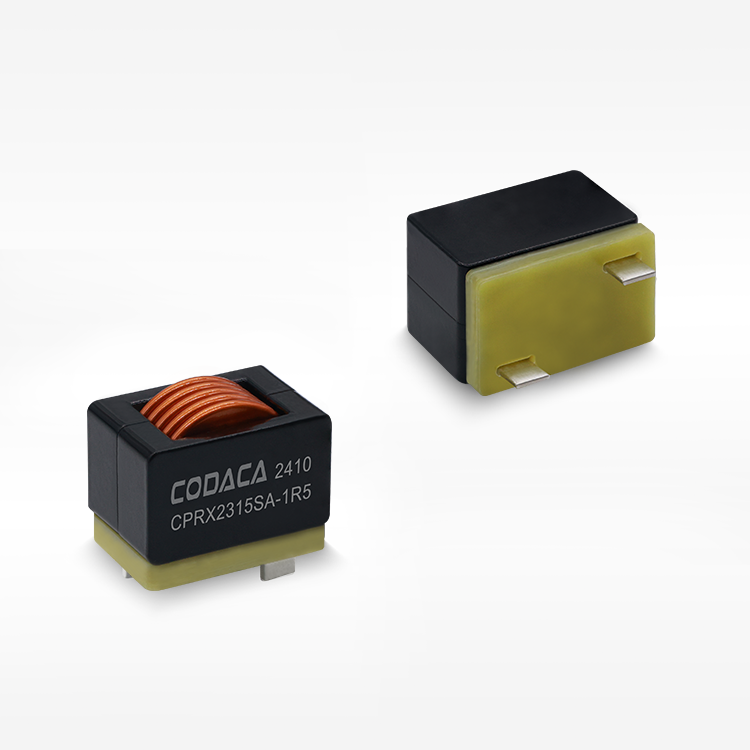

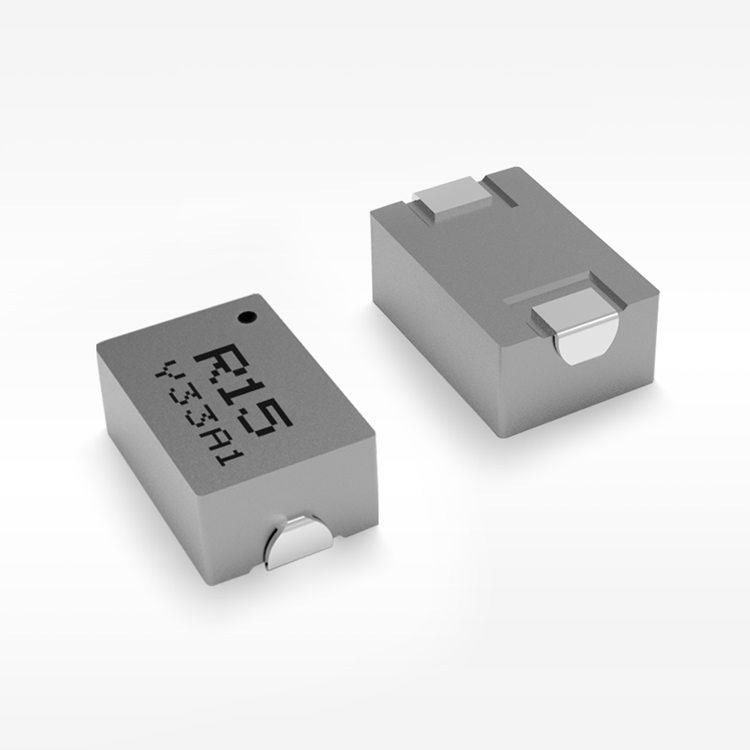

成形シールド付き電力用インダクタ

成形シールド付き電力用インダクタは、磁場にエネルギーを蓄えるように設計された重要な電子部品であり、電源回路における電磁干渉の管理も行います。これらのインダクタは、近接する周辺部品への電磁放射を防ぐために、一体型シールド機能を持つ成形ハウジング内に磁心が封入されています。主な機能としては、交流信号のフィルタリング、電圧リップルの平滑化、スイッチング電源やDC-DCコンバータ、および各種電源管理アプリケーションにおけるインピーダンス制御があります。成形シールド付き電力用インダクタは、広い温度範囲でも安定したインダクタンス値を維持しつつ高い飽和電流定格を実現する先進的なフェライト磁心材料を採用しています。シールド機構は、磁束を部品内部に閉じ込める磁性材料または導電性の外装を利用しており、電磁干渉(EMI)の放出を大幅に低減します。この設計により、空間が限られた高密度の電子システムにおいても、性能を犠牲にすることなく小型化されたソリューションを実現し、信頼性の高い動作を保証します。製造工程では、均一な磁界を形成するための高精度巻線技術が用いられ、その後、熱的に安定したポリマーによる成形封止が行われ、湿気、振動、温度変動などの環境要因から保護されます。技術的特長として、電力損失を最小限に抑える低DC抵抗特性、高電流処理能力を可能にする優れた熱管理性能、広い動作範囲で性能を維持する優れた周波数応答が挙げられます。応用分野は、電力効率と電磁両立性(EMC)が極めて重要となる自動車電子機器、通信インフラ、民生用電子機器、産業用オートメーションシステム、再生可能エネルギーコンバータ、医療機器など多岐にわたります。これらのインダクタは、電圧レギュレータモジュール、ポイント・オブ・ロードコンバータ、バッテリ管理システム、LEDドライバ、モータ制御回路において不可欠であり、正確な電流制御とノイズ抑制能力が、システム全体の信頼性と性能指標を決定づけています。