Precyzyjna produkcja i długotrwała niezawodność

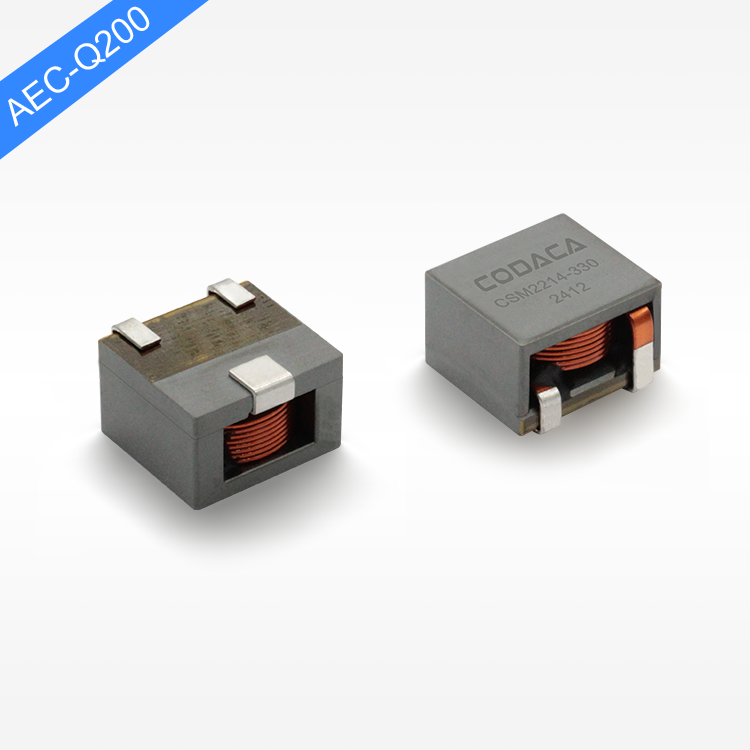

Precyzja produkcji osiągalna przy użyciu płaskiego drutu w induktorach formowanych stanowi znaczący postęp w porównaniu z tradycyjnymi metodami wytwarzania induktorów, zapewniając spójne parametry elektryczne i specyfikacje mechaniczne, które umożliwiają przewidywalną pracę obwodów w warunkach masowej produkcji. Zautomatyzowane procesy nawijania stosowane w konstrukcji z płaskiego drutu gwarantują jednolitą rozmieszczenie przewodników, stałą liczbę zwojów oraz precyzyjną kontrolę wymiarów, co bezpośrednio przekłada się na wąskie dopuszczalne odchylenia wartości indukcyjności i współczynnika dobroci. Ta precyzja produkcyjna eliminuje zmienność parametrów typową dla induktorów nawijanych ręcznie lub półautomatycznie, zmniejszając potrzebę sortowania i selekcji komponentów, co dodatkowo zwiększa koszty i komplikuje zarządzanie łańcuchem dostaw. Sam proces formowania daje dodatkowe korzyści jakościowe, tworząc szczelnie zamknięte środowisko, które chroni materiał przewodnika i rdzeń przed wilgocią, zanieczyszczeniami oraz utlenianiem, które mogą pogarszać właściwości elektryczne w czasie. Długoterminowa niezawodność induktorów formowanych z płaskiego drutu przewyższa konwencjonalne rozwiązania dzięki wyeliminowaniu punktów naprężeń mechanicznych, charakterystycznych dla komponentów drutowych, w których wyprowadzenia wychodzą z rdzenia. Monolityczna konstrukcja formowana równomiernie rozprowadza naprężenia mechaniczne przez całą strukturę elementu, zapobiegając inicjowaniu i propagacji pęknięć, które mogłyby prowadzić do uszkodzeń elektrycznych pod wpływem cykli termicznych lub drgań. Dobór materiałów w induktorach formowanych z płaskiego drutu podkreśla kompatybilność pomiędzy przewodnikiem, materiałami rdzenia oraz masą formującą, minimalizującą różnice współczynników rozszerzalności cieplnej, które mogłyby generować naprężenia wewnętrzne podczas zmian temperatury. Procesy zapewnienia jakości dla induktorów formowanych z płaskiego drutu obejmują kompleksowe testy elektryczne, walidację poddawania cyklom termicznym oraz testy odporności na naprężenia mechaniczne, zapewniające stabilną pracę w całym określonym zakresie eksploatacyjnym. Systemy śledzenia wdrożone w produkcji induktorów formowanych z płaskiego drutu umożliwiają pełne udokumentowanie partii materiałów, parametrów procesu oraz wyników testów, co ułatwia szybkie rozwiązywanie problemów i działania związane z ciągłym doskonaleniem. Ta dyscyplina produkcyjna prowadzi do uzyskania wysoce niezawodnych komponentów, które zachowują stabilne cechy elektryczne przez cały okres długotrwałej eksploatacji, redukując koszty gwarancyjne oraz wymagania obsługi klienta dla producentów urządzeń, którzy stosują te zaawansowane induktory w swoich projektach.